Устройство гусеничной цепи экскаватора

Использование гидропривода гусеничного ходового устройства позволяет применить индивидуальный привод каждой гусеницы от отдельного гидромотора и значительно упростить конструкцию поворотной платформы и центральной ходовой рамы. Упрощение конструкции определяется отсутствием длинной кинематической цепи зубчатых и цепных передач, управляемых фрикционных и кулачковых муфт и других узлов, необходимых для экскаваторов с механическим приводом, чтобы передать энергию от расположенного на поворотной платформе двигателя к гусеницам. Конструкция гусениц также упрощается, так как отсутствуют втулочно-роликовые цепи, передающие движение валам ведущих колес гусениц. Поэтому при индивидуальном гидроприводе гусениц нет необходимости во втором натяжном устройстве для натяжения втулочно-роликовой цепи. На каждой из гусениц сохраняется только натяжение гусеничных лент.

Индивидуальный гидропривод гусениц позволяет также обеспечивать разворот экскаватора на месте (относительно оси ходового устройства) за счет движения гусеничных лент в разные стороны. Кроме того, при использовании автоматически регулируемых насосов повышается (без переключения передач) скорость передвижения по хорошей дороге, так как при снижении сопротивления передвижению автоматически увеличивается расход жидкости, поступающей от насосной установки в гидромоторы хода.

Ведущие колеса гусениц приводятся от низкомоментных гидромоторов через редукторы, обычно выполненные в виде отдельных узлов или вмонтированные (полностью или частично) в рамы гусениц (например у моделей Э-5015, Э-5015А.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

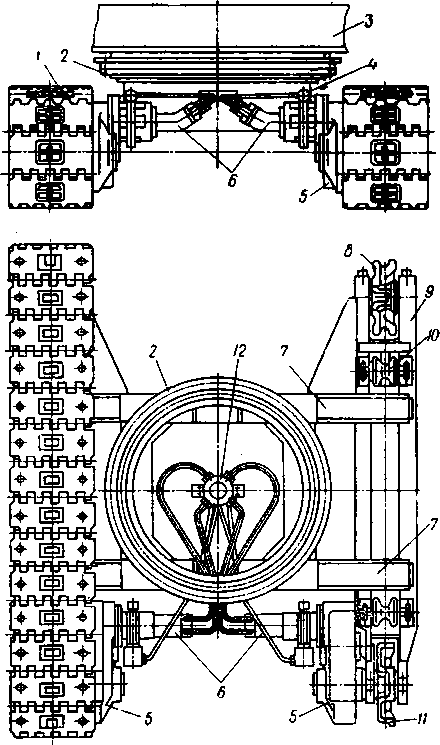

На рис. 1 показан общий вид гусеничного ходового устройства экскаватора ЭО-4121.

На верхней части центральной рамы укреплен опорно-поворотный круг, через который на ходовое устройство передаются нагрузки от установленной на круге рамы поворотной платформы. Поперечные балки центральной рамы опираются на рамы обеих гусениц.

Ведущие колеса гусениц приводятся в действие от аксиально-плунжерных нерегулируемых гидромоторов через редукторы. Рабочая жидкость от расположенной на поворотной раме насосной установки подается через центральный коллектор и трубопроводы к гидромоторам и гидроразмыкателям тормозов гусениц.

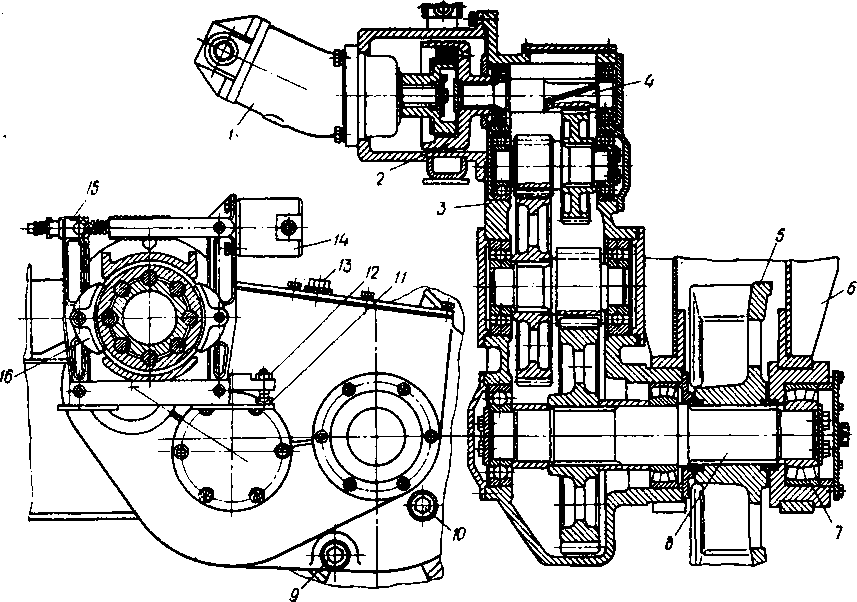

На рис. 2 приведена конструкция механизма привода ведущего колеса правой гусеницы экскаватора ЭО-4121 L Корпус редуктора крепят во внутренней стороне концевой вилки рамы гусеницы. Второй опорой является наружная сторона этой же вилки, на которую выходной , вал редуктора опирается через сферический подшипник.

Вращение передается от вала гидромотора через соединительную муфту валу-шестерне, а от него тремя парами передач выходному валу редуктора, на шлицах которого закреплено ведущее колесо гусеницы. Редуктор унифицирован с редуктором механизма поворота; отличие заключается лишь в передаточном отношении первых ступеней и конструкции выходных валов.

Замкнутый колодочный тормоз типа ТК-200, управляемый с помощью гидроразмыкателя, также полностью унифицирован с тормозом механизма поворота экскаватора ЭО-4121. Величину отхода колодок тормоза регулируют винтом, фиксируемым контргайкой. Назначение тормозов — удерживать экскаватор при работе, разгружая гидромоторы, а также обеспечивать безопасность при спуске с крутых уклонов и стоянке на них.

У экскаваторов, механизмы передвижения которых не оборудованы тормозом (например, у экскаватора ЭО-2131А), применяют управляемые стопоры гусеничного хода, аналогичные используемым на машинах с механической трансмиссией.

Для контроля уровня смазки в редукторе служит пробка, для заливки смазки — отверстие, закрытое пробкой отработанная смазка спускается при отвертывании пробки. При сливе смазки из редуктора следует также отвернуть пробку.

На рис. 3 показано устройство для натяжения гусеничной ленты экскаватора ЭО-4121. Направляющее (натяжное) колесо установлено на роликоподшипниках на оси, укрепленной в ползунах, жестко соединенных с вилкой и перемещающихся в раме гусеницы. Шарикоподшипник не воспринимает радиальных нагрузок и служит для фиксации колеса в осевом направлении.

Гусеничная лента натягивается гидроцилиндром, конец плунжера которого упирается в шаровую опору вилки. Для натяжения ленты густая смазка нагнетается через пресс-масленку в гидроцилиндр, перемещая влево плунжер с вилкой и колесом Л Чтобы ослабить натяжение гусеничной ленты, нужно частично отвернуть штуцер масленки и плавно включить задний ход.

Применение гидропривода для пневмоколесного ходового устройства позволяет так же, как и у гусеничных машин, значительно упростить конструкцию поворотной платформы и ходовой рамы, а также собственно механизм передвижения. Использование многопоточных схем и регулируемых насосов дает возможность упростить (при тех же ходовых мостах, что и у машин с механическим приводом хода) собственно ходовую трансмиссию при обеспечении более удобного управления экскаватором и повышении средней скорости передвижения собственным ходом.

Применение на пневмоколесных экскаваторах автоматически регулируемых насосов с бесступенчатым регулированием производительности (при постоянной мощности) дает возможность улучшить тяговую характеристику машины.

В настоящее время с целью повышения устойчивости пневмоколесных экскаваторов при работе применяют выносные опоры с гидравлическим приводом, управляемым из кабины машиниста. Это позволяет отказаться от стабилизаторов.

Источник

Конструкция гусеничной цепи.

Звено гусеничное – основной элемент ходового оборудования землеройных машин. Гусеничные машины, оснащенные парой гусениц достаточной ширины, относят к машинам высокой проходимости, поскольку гусеницы обеспечивают отличное сцепление с грунтом и в то же время небольшое на него давление, достаточно большое тяговое усилие, хорошую маневренность, выражающуюся в уверенном преодолении препятствий и достаточной поворотливости. Такая конструкция находит широкое применение в землеройно-транспортных машинах, в частности, в современных карьерных экскаваторах, применяемых для нужд предприятий горной промышленности.

Замкнутые гусеничные цепи состоят из отдельных гусеничных звеньев (траков), которые соединены между собой шарнирно при помощи пальцев. Ведущее колесо приводит в движение гусеницу, а опорные катки осуществляют натяжение гусеницы и опору ее ведущей ветви на грунт.

Номенклатура выпускаемых изделий ОАО «Металлист» включает широкий перечень запчастей к экскаваторам ЭКГ, в том числе — звено гусеничное, ковш, коромысло ковша, и многие другие детали, которые обеспечат надежную и бесперебойную работу экскаваторов в местах их эксплуатации.

5.Типы механизмов натяжения гусениц.

При эксплуатации машин на гусеничномходурегулируют направляющее колесо, опорные катки, поддерживающие ролики и натяжение цепи.

В направляющих колесах регулируют конические роликоподшипники. При правильной регулировке осевой люфт колеса должен находиться в пределах 0,1—0,65 мм в зависимости от типа машины. Регулирование осуществляют регулировочной гайкой, обеспечивая надлежащий люфт колеса.

В качестве примера ниже описана последовательность регулирования направляющего колеса с натяжным амортизирующим устройством бульдозера ДЗ-42. Для регулировки конических подшипников направляющего колеса сливают старое масло из ступицы колеса, очищают от грязи крышку 10 ступицы и снимают ее. Отгибают замковую шайбу от граней гаек и отвертывают контргайку 9на один-два оборота. Затягивают регулировочную гайку 8до тех пор, пока не будет туго вращаться колесо при прокручивании его от руки за обод. Далее ослабляют затяжку регулировочной гайки 8, отвернув ее на 1/3—1/5 оборота, проверяют вручную, свободно ли вращается направляющее колесо. Затягивают контргайку и загибают замковую шайбу на грани гаек. Устанавливают на место крышку с прокладкой и заливают свежее масло в ступицу направляющего колеса до уровня контрольного отверстия.

При эксплуатации гусеничных машин изнашиваются роликовые подшипники опорных катков, что приводит к радиальному биению подшипников и повышенному осевому перемещению катков.

Эти явления вызывают необходимость в регулировании конических подшипников опорных катков.

Подшипники регулируют в тех случаях, когда осевое перемещение опорных катков выше 0,8—1,5 мм в зависимости от типа машины.

При регулировании удаляют прокладки, устанавливаемые между упорным фланцем и торцом ролика.

Рис 11.7. Направляющее колесо с натяжным амортизирующим устройством

1 -болт натяжной; 2 — опора шаровая; 3 — ганки регулировочные; 4, 9 — контргайки; 5-большая и малая цилиндрические пружины; 6 — коленчатая ось; 7 — конические роликоподшипники; 10— крышка.

В качестве примера ниже описана последовательность регулирования опорных катков бульдозера ДЗ-101.

Для свободного вращения опорного катка на оси устанавливают зазор между торцом шайбы и упорным кольцом. С этой целью снимают каток с рамы тележки, отвернув болты крепления кронштейнов оси катка. Снимают с оси катка кронштейны, резинометаллические самоподжимные уплотнения и, вывернув болты, снимают упорные шайбы. Удаляют необходимое количество регулировочных прокладок, поровну с обеих сторон. После сборки катка проверяют легкость его вращения величину осевого перемещения и устанавливают каток на место.

При эксплуатации необходимо следить за тем, чтобы поддерживающие ролики вращались во время движения машины. Остановка ролика приводит к ускоренному одностороннему износу его обода.

У части машин предусмотрено регулирование поддерживающих роликов. Так, например, у бульдозера ДЗ-101 для свободного вращения ролика на оси осевой люфт должен находиться в пределах 0,3—0,5 мм. Для регулировки зазора очищают поддерживающие ролики снаружи от пыли и грязи, сливают масло и, отвернув болты, снимают крышку ролика, отгибают стопорную шайбу, ослабляют контргайку и затягивают регулировочную гайку до тех пор, пока каток не перестанет вращаться. После этого отвертывают регулировочную гайку на 1/2—1/5оборота, затягивают контргайку и стопорят их шайбой, устанавливают на место крышку и проверяют правильность регулировки.

В процессе эксплуатации постепенно увеличивается провисание гусеницы, что вызывается износом соединительных пальцев, проушин, звеньев и звездочек. Это приводит к раскачиванию гусеницы во время движения машины и к еще большему износу шарниров. Кроме того, с повышением провисания гусеницы возникает опасность ее соскакивания, особенно при повороте машины. Чрезмерно большое натяжение гусеницы также недопустимо, так как это вызывает рост нагрузок на детали всего механизма, а значит, и увеличение мощности на трение в подшипниках и шарнирах, которое, в свою очередь, приводит к преждевременному выходу механизма из строя ввиду износа и поломок.

Процесс регулирования натяжения гусениц в различных конструкциях машин характеризуется определенными особенностями. Обычно натяжение гусеницы изменяют перемещением натяжного колеса вперед (увеличение натяжения) или назад (его уменьшение). Для этой цели натяжное колесо снабжают устройством кривошипного (машины с эластичной подвеской) или ползункового (машины с полужесткой подвеской) типа.

Рис. 11.8. Гидравлический механизм натяжения гусеницы:

В качестве примеров ниже приведены особенности регулирования натяжения гусеничных цепей некоторых машин.

У бульдозера ДЗ-42 очищают и промывают дизельным топливом натяжной болт 1, смазывают его дизельным маслом и ослабляют контргайку 4. Вращая регулировочную гайку 3,устанавливают коленчатую ось 6 так, чтобы гусеничная цепь имела нормальное натяжение. Запускают дизель и подают машину на 2—3 м вперед и назад для равномерного распределения натяжения гусеничной цепи. Вновь проверяют правильность натяжения цепи, после чего затягивают контргайку 4, смазывают резьбу солидолом и обматывают брезентом.

У бульдозера ДЗ-27С и других машин, смонтированных на базе трактора Т-130, для натяжения гусеницы добавляют масло в гидравлический цилиндр через масленку 1 рычажно-плунжерным шприцем, для ослабления — масло сливают через отверстие, закрытое пробкой 2.

У машин, имеющих гусеничный ход с цепным приводом, оси натяжного и приводного колес имеют две подвижные опоры в виде ползунов, которые перемещаются по направляющим рамы гусеничной тележки. При регулировании опоры обычно перемещают двумя винтами, с одной стороны упирающимися в балки рамы, а с другой — в ползуны колес. Такое устройство позволяет регулировать межцентровое расстояние звездочек приводной цепи. Для натяжения приводной цепи положение натяжного колеса не изменяют, а винтами перемещают приводное колесо. При натяжении

гусеничной цепи, наоборот, натяжное колесо перемещают натяжными болтами.

В процессе эксплуатации машин на колесном ходурегулируют положение передних колес, колею передних и задних колес, а также осевой зазор в подшипниках передних колес.

Регулирование положения передних колес сводится к установке угла схождения колес путем изменения длины поперечной рулевой мости направляющих колес тяги.

В качестве примера описана регулировка передних колес автогрейдера ДЗ-31А. Последовательность регулировки: вывешивают передний мост, отпускают стяжной болт вилки, отвертывают или завертывают тягу, чтобы размер А был больше размера В на 5—8 мм. Размеры А 11 В измеряют от торцов ободьев из одной точки, прокручивая одновременно оба колеса. Разность длин тяг (правой и левой) должна быть не более 4 мм.

Источник