- EASY-RIV-5 Инструмент для монтажа цепи, 520, 525, 530 AFAM

- Руководство по использованию

- Направляющие под цепи: изготовление, монтаж, преимущества

- Назначение направляющих под цепи

- Специфика изготовления направляющих для цепей

- Монтаж и применение

- Области применения

- Достоинства термопластиковой продукции

- Виды направляющих компании КМК Гранд Плюс

- Монтаж вторичных цепей электрических в сетях

- Подготовка и прокладка проводов.

- Монтаж гибких соединений.

- Монтаж контрольных кабелей.

EASY-RIV-5 Инструмент для монтажа цепи, 520, 525, 530 AFAM

Оплата на карту банка

Доставка в день заказа

за подписку на Instagram

- компактный ручной инструмент для расклепывания замка приводной цепи.

- сжатием боковых пластин этот инструмент позволяет легко установить боковую щеку замка цепи на штыри

- подходит для соединения звеньев с пружинным зажимом и заклепочными звеньями с полыми или обычными штифтами.

- инструмент будет запрессовывать щеку замка цепи, на необходимое расстояние, чтобы обеспечить нужное давление на уплотнительные кольца.

- легко расклепывает полые штыри замка цепи, выступом на нажимной пластине расклепывателя, совместив его с небольшим отверстием в верхней части штифта.

Руководство по использованию

- EASY RIV 5 состоит из 4х частей, опорной пластины (1), нажимной пластины (2) с другой стороны выступ расклепывателя (3) и двух болтов (4) и (5) (рисунок I).

- Важно! Перед установкой соединительного звена тщательно смажьте штыри, уплотнительные кольца и сопрягаемые соединения цепной смазкой. Для того чтобы сделать более легкой установку замка цепи, разместите два конца цепи вокруг задней звезды, с установленным замком цепи и уплотнениями, обильно смажьте замок цепи, цепной смазкой! Теперь используйте плоскогубцы для того чтобы поставить щеку цепи на штыри замка. Располагайте плоскогубцы возле штырей и сожмите сначала у одного затем у другого штыря, нельзя сжимать если плоскогубцы расположены в средней части щеки!! Когда цепь соединена, покрутите ее до тех пор, пока замок цепи будет находиться в середине цепи между передней и задней звездами.

- Теперь расположите расклепыватель цепи так, что опорная пластина (1) была на обратной стороне замка и нажимная пластина (2) нажимала на свободную боковую щеку замка цепи. (рисунок II) Таким образом, чтобы вырезы на пластинах были направлены параллельно цепи и вовнутрь, друг к другу.

Затем вкрутите болты (4) и (5) и затяните болты так, чтобы штыри выровнялись в вырезе опорной пластины (1) и нажимной пластины (2) (рисунок I). далее используйте гаечный ключ 30 mm для того чтобы держать опорную пластину(1) (рисунок II), затягивать шестигранные болты (4) и (5) (шестигранным ключом 5 мм). Постепенно затяните каждый болт поворотом ключа на 90 градусов (по четверти оборота) поочередно, так что бы нажимная пластина была направлена ровно на штыри. затягивайте до момента пока края нажимной пластины (2) коснулась соседних щек цепи. Теперь щека замка цепи выровнялась и имеет такое же расстояние. как и другие щеки цепи и обеспечивает необходимое давление на уплотнительные кольца (рисунок III).

Открутите болты (4) и (5) и снимите расклепыватель цепи. Если ваш замок имеет пазы на штырях для установки пружиной скобы и эти пазы полностью выходят за щеку замка цепи, теперь вы можете установить пружинный зажим, убедившись, что закрытая сторона пружинной скобы направленна по направлению вращения приводной цепи.

- Для расклепывания замка цепи с полым штырем, вам необходимо перевернуть нажимную пластину(2) вокруг и расклепать замок цепи. Чтобы расклепать замок цепи, поставьте точку (3) Нажимной пластины, точно в отверстие верхней части штыря. Затяните болты (4) и (5) последовательно чередуются между двумя болтами по четверть оборота за раз, пока клепки осуществляется (рисунок 4.) Повторите эту процедуру на втором штыре. После расклепывания замка цепи, проверьте, что замок цепи двигается так же свободно, как и все остальные звенья цепи, и не слишком плотно прилегает.

! Неправильная установка может привести к преждевременному износу и даже поломке. Если у вас возникли сомнения по поводу установки замка цепи, пожалуйста, обратитесь в профессиональный тех.центр

Источник

Направляющие под цепи: изготовление, монтаж, преимущества

Назначение направляющих под цепи

Преждевременный износ цепных элементов во время движения по металлическим направляющим можно предотвратить с помощью постоянной, качественной смазки соприкасающихся деталей.

Процесс скольжения становится эффективным при использовании направляющих из высококачественного термопластичного полимера. Он создает благоприятные условия:

- плавность хода;

- легкость движения;

- бесшумная работа роликового механизма цепей;

- продлевается срок службы ленточного механизма.

Пластиковые направляющие надежно защищают цепи, обеспечивая отличные характеристики скольжения.

Специфика изготовления направляющих для цепей

Формовку роликовых направляющих под цепи производят только из качественного полиэтилена с молекулярной структурой высокой плотности. Возможен выпуск заготовок со стандартными или индивидуальными размерами по запросу заказчика. Сырье для изготовления этих изделий обладает особыми поверхностными характеристиками: небольшой коэффициент трения, повышенная стойкость к механическому истиранию.

Производственный выпуск направляющих под цепи происходит на специальных станках с числовым программным управлением. Оборудование позволяет изготавливать детали с соблюдением точных габаритов, заданных параметров. Изделия соответствуют разработанным техническим характеристикам. Так как выпускаемая продукция применяется на различных ленточных конвейерах, габариты термопластичных направляющих будут зависеть от особенностей конкретного производственного процесса.

Инновационные параметры высокомолекулярной пластмассы создают условия, исключающие шумное трение с поверхностями металлических деталей. Транспортировочные механизмы с такими цепями долго сохраняются в исправном состоянии, что обеспечивает продолжительное комфортное использование оборудование в рабочем процессе. Эти факторы дают экономию денежных ресурсов и времени, затрачиваемого на ремонт, замену неисправных элементов.

Монтаж и применение

Термопластичный полиэтилен в составе направляющих для цепей – материал пластичный, хорошо сгибается. Эти качества позволяют использовать изделия в агрегатах с поворотными конвейерными линиями нестандартных конфигураций.

На сборку комплектующих в единую конструкцию затрачивается мало времени и усилий, демонтажные работы проходят в короткий срок. При появлении даже малозаметных трещин детали оборудования быстро приходят в негодность. Вследствие повреждения могут происходить серьезные поломки механизма конвейера.

Направляющие из термопластичного полимера, в зависимости от условий применения, можно устанавливать отдельно или в комплекте с шиной из металлического профиля. У пластмассы более высокий коэффициент расширения в режиме высоких температур, если сравнивать с параметрами металла.

Для обеспечения свободы движения скользящих элементов разработчики рекомендуют использовать стальные профили С-образного сечения. У данного способа монтажа три преимущества:

- Простота, надежность и эффективность крепежа;

- Упрощение процесса замены направляющих при полном износе;

- Использование металлических профилей в качестве стабилизирующих крепёжных узлов, пригодных к привариванию, привинчиванию в удобном месте.

Области применения

Готовыми деталями с особыми эксплуатационными характеристиками комплектуют конвейерное оборудование, системы с высокой производительностью. Направляющие из термопластика выполняют функцию опор для цепей разных видов, включенных в конструкцию модульных конвейерных лент.

Направляющие для роликовых, пластинчатых, круглозвенных цепей массово используют при комплектации конвейерных агрегатов на объектах различного профиля:

- Линии розлива;

- Поперечные конвейеры на лесозаготовительных комбинатах;

- Химико-фармацевтические предприятия;

- Производства бумажной, стеклянной продукции.

Пластиковыми направляющими создают ограничительные барьеры на продольной транспортировочной линии для пищевой продукции, расфасованной в штучные упаковочные емкости: банки, флаконы, бутылки.

Достоинства термопластиковой продукции

Виды направляющих компании КМК Гранд Плюс

Мы собираем продукцию с использованием комплектующих от производителя «Sati». Возможно изготовление по типовым или индивидуальным размерам. На нашем производстве выпускаются разные виды профильных элементов для цепей.

В расшифровке наименований продукции первая цифра — количество проходящих цепей, вторая буква обозначает форму сечения, знак «С» говорит о наличии стального профиля. Численные значения – размеры в дюймах. Образцы маркировок некоторых видов направляющих:

- 3T 06-B3;

- 2E 06-B2;

- 2TC 06-B2;

- 1EC 08-B1;

- 1UC 06-B1;

- 1CB 06-B1;

- 1BLC 06-B1.

В ООО «КМК Гранд Плюс» в Минске вы можете приобрести пластиковые направляющие под цепи с ходовыми или нестандартными параметрами. Наша компания производит и поставляет промышленные детали не только из пластика, но и металла. Собственное производство, гибкая ценовая политика помогает приобретать новых партнеров для сотрудничества, предлагая им доступные цены.

Источник

Монтаж вторичных цепей электрических в сетях

Подготовка и прокладка проводов.

Все вторичные устройства (панели и пульт-панели управления, защиты, сигнализации и автоматики, шкафы, сборки) поставляются заводами-изготовителями полностью смонтированными, включая монтаж вторичных цепей с аппаратами и приборами, прошедшими ревизию, регулировку и испытание.

Готовые элементы электропроводок вторичных цепей в пределах одного устройства (панели, шкафа и др.) заканчиваются наборами зажимов, предназначенными для подключения к ним жил соединительных проводов и контрольных кабелей. Проводки вторичных цепей являются ответственной частью электрической установки, поэтому при монтаже к ним предъявляют высокие требования по качеству работ, а также по надежности выполнения всех контактных соединений.

Вторичные цепи в пределах панелей щитов, релейных шкафов, камер КРУ выполняют изолированными проводами с алюминиевыми или медными жилами (разрешенными ПУЭ в отдельных случаях).

По условиям механической прочности алюминиевые жилы кабелей и проводов, присоединяемые к выводам приборов и аппаратов, должны иметь сечение не менее 2,5 мм2, медные — не менее 1,5 мм2. Для неответственных вторичных цепей в электроустановках напряжением до 1000 В, цепей контроля и сигнализации электроустановок промышленных предприятий допускается присоединение к выводам приборов и аппаратов медных жил сечением 1 мм2.

В цепях напряжением до 60 В диаметр медных жил кабелей, присоединяемых пайкой, должен быть не менее 0,5 мм. Внешние соединения вторичных цепей панелей, шкафов, камер друг с другом и с блокировочными, измерительными и сигнальными устройствами электрооборудования осуществляют контрольными кабелями. Реже эти соединения выполняют изолированными проводами, защищенными от механических повреждений стальными или иными трубами, коробами, лотками и т. д.

В последнее время для монтажа электропроводок вторичных цепей на щитах, пультах выпускают новые алюмо-медные провода АМПВ сечением 1,5—10 мм2 с поливинил хлоридной изоляцией, алюминиевой жилой с медной оболочкой. Разрешено использовать их временно для проверки проводов в условиях эксплуатации.

Монтаж вторичных цепей, как и других цепей и устройств, начинают с рассмотрения проектных чертежей и схем, их соответствия требованиям индустриального монтажа. Проектная документация содержит: пояснительную записку; схемы электрических соединений и подключений; принципиальные электрические схемы внешних и внутренних соединений электрических устройств; чертежи общего вида щитов, панелей, ячеек; рабочие чертежи кабельных разводок и кабельный журнал; перечни надписей и перечни элементов с указанием позиционных и буквенных обозначений наименований, типов, технических данных, номеров шкафов, щитов, пультов; заказные спецификации; ведомости изделий МЭЗ и чертежи нетиповых узлов и конструкций.

При подготовке монтажа в МЭЗ выполняют сборку узлов и пакетов проводов, изготовляют и комплектуют опорные и крепежные конструкции, изделия и детали для прокладки проводов и кабелей вторичных цепей. В процессе монтажа вторичных цепей применяют разные способы прокладки пакетов и потоков проводов: с жестким креплением к панели, свободно висящими пакетами без крепления к основанию, на струнах, в коробах, на лотках, перфорированных профилях, дорожках и «напрямую».

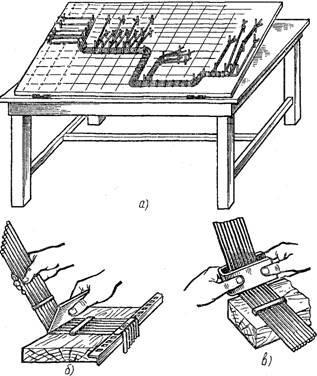

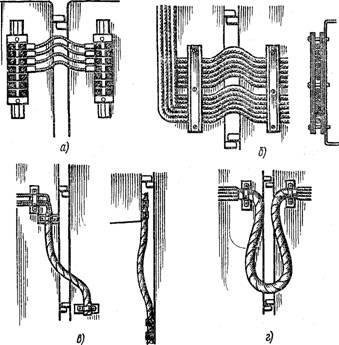

Рис. 1. Заготовка потока проводов с помощью универсального шаблона (а) и их изгибание на плоскость с помощью деревянной пластины (б) или алюминиевой скобы (в)

Пакеты и потоки проводов заготовляют и собирают в МЭЗ по эскизам замеров с использованием шаблонов. На рис. 1, а—в показаны заготовка потока проводов на деревянной плите с помощью универсальных шаблонов, их пакетировка и изгибание. С помощью таких шаблонов и перестановки шпилек можно заготавливать потоки и пакеты проводов по различным схемам. Для изготовления по одной и той же схеме нескольких одинаковых потоков или перемычек используют простые шаблоны, выполненные из электрокартона, фанеры или другого листового материала и представляющие собой макет части или всей монтируемой панели.

При формировании потоков проводов соблюдают требования инструкции: выдерживают радиус изгиба для гибких одно- и многопроволочных проводов не менее пяти диаметров, избегают перекрещивания проводов при ответвлениях, а при необходимости перекрещивают их на выходе из основного потока или непосредственно у прибора; выполняют повороты одинаково и под прямым углом; производят бандажирование проводов в потоках на прямолинейных участках с шагом 150—200 мм, а также во всех местах выхода проводов.

Рассмотрим наиболее часто применяемые способы прокладки проводов. Прокладку проводов свободно висящими пакетами (рис. 2, а) выполняют без крепления к панели, пакеты подвешивают на присоединительных зажимах приборов и аппаратов. Такой способ используют для данной панели при небольшой длине проводов и вертикальном расположении рядов наборных зажимов, что значительно упрощает прокладку и снижает трудоемкость монтажа. Однако присоединение жил контрольных кабелей в этом случае несколько усложняется. Провода свободно висящих пакетов прокладывают на расстоянии не менее 10 мм от поверхности.

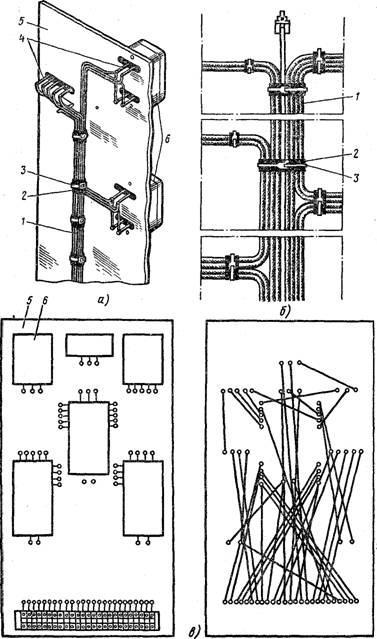

Рис. 2. Прокладка проводов вторичных цепей:

а — свободно висящими пакетами, б — на струне, в — «напрямую»; 1 — пакет проводов, 2 — изоляционная прокладка, 3 — полоска-пряжка, 4 — вывод аппарата, 5 — панель, 6 — аппарат

При монтаже на струне (рис. 2, б) провода вторичных цепей предварительно соединяют в один общий пучок. В середине пучка закладывают струну, представляющую собой выпрямленную стальную проволоку диаметром 5 мм с надетой на нее поливинилхлоридной трубкой. На одном конце проволока имеет резьбу. На пучок проводов через каждые 175—200 мм (для заготовок горизонтальной прокладки) и через 250—300 мм (для заготовок вертикальной прокладки) накладывают бандаж из перфорированной поливинилхлоридной ленты, закрепляемой полистирольной кнопкой или полоской-пряжкой. Заготовленные таким образом пучки провода переносят на панель и прикрепляют к предварительно приваренным к панели скобкам. Натяжение проволоки в струну и выравнивание пучка производят навертыванием гайки на одном конце проволоки, в то время как другой ее конец загнут на скобе. Жилы проводов присоединяют обычным способом. Струна может быть также из стальной полосы 2X20 мм с намотанной по всей длине поливинилхлоридной лентой.

Прокладку проводов с жестким креплением к панели применяют редко. Для крепления потоков проводов используют тонкие жестяные полоски-пряжки, привариваемые к стальным листам панелей точечной электросваркой. При разметке на панелях приваривают в двух точках полоски, длина которых должна быть немного больше двойной ширины потока закрепляемых проводов.

При прокладке проводов на панели наклеивают полосы злектрокартона или лакоткани вдоль трассы потока. Провода дополнительно изолируют от металлических полосок лакотканью или электрокартоном. Уложив поток, полоски отгибают к его центру, концы продевают в отверстия пряжек, стягивают плоскогубцами и слегка отгибают в разные стороны. Излишки полосок отрезают ножницами, оставшиеся концы отгибают до отказа деревянной оправкой, ударяя по ней легким молотком.

Расстояние между точками крепления потока проводов к панели на прямых участках принимается 175—200 мм по горизонтали и 250—300 мм по вертикали. Соединяют провода только в наборных зажимах или на выводах приборов и аппаратов (соединение проводов между зажимами не допускается). В пределах одной панели аппараты соединяют между собой без вывода соединяющих проводов на наборные зажимы. Не допускается соединять медный и алюминиевый провода в одном зажиме под один винт. Соединения между выводами аппаратов выполняют неразъемными перемычками, последовательно огибающими винты соединяемых выводов с помощью ограничивающих шайб-звездочек.

Прокладка проводов «напрямую» (рис. 2, в) сокращает трудоемкость монтажа и применяется для панелей, на которых установлены приборы, выполненные с передним присоединением. При этом способе прокладки провода не пересекаются у наборных зажимов и легко заменяются в случае повреждения или изменения схем; панели имеют красивый вид, так как узлы проводки расположены сзади и дополнительно закрыты декоративной крышкой. Условия обслуживания панелей облегчены, поскольку приборы и наборные зажимы смонтированы на фасадной стороне панели. В панелях на расстоянии 40 мм от каждого зажима просверливают отверстия диаметром 10 мм, в которые вставляют изоляционные втулки. Провода прокладывают «напрямую» по задней стороне панели, протягивая из отверстия в отверстие. Концы проводов протаскивают через изоляционные втулки на переднюю сторону панели, где их жилы присоединяют к зажимам. В местах пересечения провода стягивают бандажом из изоляционной ленты.

Этот способ требует установки всех приборов и аппаратов, предназначенных для переднего присоединения, на лицевой стороне панели, что не всегда возможно. Поэтому он не получил еще широкого распространения.

При большем числе проводов в потоке применяют для их монтажа короба и перфорированные лотки, которые соединяют между собой болтами или сваркой в непрерывную электрическую цепь и прикрепляют к панелям скобками на винтах (диаметром 4—5 мм) или приваркой. Короба и лотки должны иметь антикоррозионную окраску или покрытие. Провода в коробах прокладывают без крепления и дополнительной изоляции с коэффициентом заполнения короба 0,7. Провода в лотках на горизонтальных участках не закрепляют, а на вертикальных закрепляют через 1 м.

Для прокладки проводов вторичных цепей применяют также перфорированные основания на профилях и дорожках. Дорожки представляют собой металлическую ленту шириной 150—200 мм и толщиной 0,5—1 мм с перфорацией по длине. Провода закрепляют в один ряд по всей ширине профиля (дорожки).

Монтаж гибких соединений.

При монтаже приборов или аппаратов на дверях камер или шкафов в месте перехода проводов по оси шарниров с неподвижной части на подвижную делается вставка из медных проводов с многопроволочными гибкими жилами, называемая гибким компенсатором.

Рис. 3. Устройство гибких компенсаторов:

а — с установкой наборных зажимов, б — с прижимными планками, в — работающих на скручивание, г — петлевого типа

Гибкие компенсаторы (рис. 3) выполняют различными способами. Если можно установить наборные зажимы, компенсаторы монтируют так, как показано на рис. 3, а, при этом гибкими проводами соединяют лишь ряды зажимов (длина перемычки гибкого соединения должна быть не более 250 мм). При использовании прижимных планок (рис. 3, б) все цепи собирают из гибких проводов. Компенсаторы можно выполнять проводами с однопроволочными жилами (рис. 3, в, г), когда не надо часто открывать двери, поскольку провода в этом случае работают не на изгибание, а на скручивание. Пучки проводов компенсаторов, работающих на скручивание, рекомендуется защищать металлорукавом или поливинилхлоридной трубкой. Место выхода провода из металлорукавов или трубок обматывают несколькими слоями изоляционной ленты. Гибкое соединение в виде жгута, выполняемое петлей, должно иметь длину не менее 550 мм.

При монтаже вторичных цепей на панелях необходимо выполнять следующие требования:

- подводить провода к месту присоединения кратчайшим путем;

- стремиться к наименьшему числу перекрещиваний между потоками проводов;

- следить, чтобы потоки проводов не закрывали доступ к наборным зажимам, выводам приборов и аппаратов и не мешали их замене;

- объединять по возможности в один поток провода, относящиеся к одному или группе однородных аппаратов;

- укладывать в нижний слой при многослойных потоках провода, наиболее удаленные от наборных зажимов аппаратов и приборов;

- собирать в одном ряду провода, наиболее близкие друг к другу в местах присоединения к аппаратам;

- соблюдать однотипность крепления и формирования потоков проводов;

- осматривать провода до укладки потока, выправлять вытяжкой и протирать ветошью, пропитанной стеарином или парафином;

- устранять при формировании и прокладке потоков волнистость проводов, образующуюся в результате сильной перетяжки бандажей; укладывать провода в потоке плотно и строго параллельно друг другу; выравнивать потоки проводов после каждого крепления;

- соблюдать горизонтальность и вертикальность потоков и отдельных проводов (отклонения допускаются не более 6 мм на 1 м длины потока);

- выполнять перекрещивания и ответвления проводов от основного потока, а также повороты одинаково и под прямым углом; уделять особое внимание изгибу первого провода, так как по нему будет формироваться поворот всего потока.

Монтаж контрольных кабелей.

Внешние соединения вторичных цепей в основном выполняют контрольными кабелями. В пределах подстанций и распределительных устройств практически не приходится соединять кабели, поэтому выполнение соединений контрольных кабелей здесь не рассматривается.

Контрольные кабели прокладывают в кабельных каналах, туннелях и кабельных полуэтажах на специальных конструкциях, лотках и в коробах, а также открыто по стенам и потолкам. Концевые заделки контрольных кабелей выполняют по соответствующим монтажным инструкциям в зависимости от материала изоляции жил и оболочек кабеля.

При разделке контрольного кабеля с резиновой изоляцией жил на них надевают поливинилхлоридные трубки для защиты резины от высыхания. Перед разводкой и отмериванием жил кабелей для подключения к зажимам или аппаратам производят прозвонку жил и навешивание временных бирок.

Жилы контрольного кабеля предварительно распределяют по местам присоединения, по потокам, тщательно выпрямляют и укладывают в аккуратные пучки или пакеты, не допуская перекрещивания в наружном слое пакетов. Затем пучки бандажируют перфорированной пластмассовой лентой, а пакеты — полосками с пряжками.

Разложив жилы по местам присоединения и объединив в пучки и пакеты, присоединяют их к наборным зажимам или непосредственно к зажимам аппаратов или приборов. Жилы зачищают от изоляции, изгибают в кольцо и надевают на них пластмассовые бирки с условным обозначением проводника.

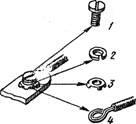

Алюминиевые жилы 4 присоединяют к зажимам с помощью специальной шайбы-звездочки 3 и пружинящей шайбы 2 (рис. 4). Шайба-звездочка 3 предотвращает выползание колечка алюминия из-под зажима при нажатии винта. Жилы проводов и кабелей во вторичных цепях по всей их длине не должны иметь промежуточных соединений. Соединение жил проводов и кабелей производят обычно в наборных зажимах или на контактах приборов и аппаратов; без зажимов соединяют только жилы контрольных кабелей, когда строительная длина кабеля меньше длины данной цепи.

Рис. 4. Присоединение к зажиму алюминиевой жилы контрольного кабеля:

1 — винт, 2 — пружинящая шайба, 3 — шайба-звездочка, 4 — алюминиевая жила

Типы наборных зажимов должны соответствовать напряжению цепи. Зажимы, относящиеся к разным объектам, выделяют в отдельные группы (сборки). Комплектацию наборных зажимов в группы осуществляют на специальных установочных скобках (профильных рейках), на которых можно разместить одновременно до 15 зажимов. При совместной установке зажимов на различные напряжения зажимы цепей выше 250 В, относящиеся к разным объектам, также выделяют в отдельные группы (сборки). Их закрывают кожухами и снабжают предупредительной надписью с указанием напряжения.

Сборки зажимов устанавливают в вертикальном, горизонтальном или наклонном положении по отношению к поверхности панели или камеры. Допускается их установка в два и несколько рядов, при этом расстояние между рядами не должно быть менее 150 мм.

Зажимы надежно закрепляют на опорных конструкциях. Сборки зажимов, устанавливаемых на панелях камер распределительных устройств, закрывают кожухами. При этом расстояние от стенки кожуха до зажимов должно быть не менее 40 мм, а края кожуха должны отстоять от проводов не менее чем на 15 мм. Соседние зажимы соединяют между собой специальными перемычками. Жилы разделанных многожильных кабелей и проводов для защиты изоляции от старения и повреждений помещают в изоляционные трубки либо обматывают поливинилхлоридной лентой, или покрывают светостойким лаком (например, ИКФ). Трубки и ленты должны быть из светотермостойкого поливинилхлорида. На жилы многожильных кабелей в месте их выхода из-под защитных оболочек накладывают бандажи из поливинилхлоридной или хлопчатобумажной ленты или тонкого шпагата с последующим покрытием бандажа изоляционным лаком.

Жилы проводов и кабелей, присоединяемые к зажимам и контактам аппаратов и приборов, прокладывают с достаточным запасом по длине, чтобы в случае обрыва конца жилы можно было вновь присоединить ее к зажиму. Концы жил и перемычек между зажимами на углах изгибают единообразно, а пучки длиной более 200 мм скрепляют бандажами. На концы жил проводов и кабелей надевают специальные оконцеватели из изоляционного материала или отрезки поливинилхлоридных трубок длиной около 10 мм для нанесения на них маркировочных обозначений. Концы многопроволочных жил, присоединяемые к сборкам зажимов и контактам приборов и аппаратов, оконцовывают наконечниками или скручивают и пропаивают. К зажиму с каждой стороны может быть присоединено не более двух жил.

Источник