Метрология

Допуски размеров, входящих в размерные цепи

Основные понятия, термины и определения

Машины, механизмы и создаваемые человеком сооружения образованы множеством соединений деталей, которые образуют узлы, агрегаты и прочие элементы конструкций. Каждая деталь имеет свои линейные, угловые и диаметральные размеры, которые, как нам уже известно, не могут соответствовать идеалу, называемому номинальным размером – всегда присутствуют погрешности размеров, обусловленные несовершенством технологий производства, средств измерений и другими факторами.

По этой причине каждая сопрягаемая деталь механизма имеет по замыслу конструкторов определенные отклонения от номинала и допуски на те или иные размеры, формы и т. п.

А когда все эти детали в механизме или машине образуют взаимосвязанную цепочку, допуски размеров каждого составляющего звена этой цепи оказывают влияние на размеры и допуски размеров всех остальных звеньев.

Поэтому обеспечение правильной работы всей машины или какого-либо элемента ее конструкции может быть достигнуто рациональным подбором предельных отклонений каждой детали.

Для определения оптимального соотношения предельных взаимосвязанных размеров одной или нескольких деталей, входящих в этот сборочный узел, проводят размерный анализ, предварительно построив размерные цепи.

Размерной цепью (рис. 1) называют совокупность размеров, образующих замкнутый контур и непосредственно участвующих в решении поставленной задачи (РД 50-635-87 «Цепи размерные. Основные понятия. Методы расчета линейных и угловых цепей»).

Если в такую совокупность входят размеры одной детали, то такую цепь называют подетальной размерной цепью (рис. 2), а если участвуют размеры нескольких деталей, то сборочной размерной цепью (рис. 3).

Для анализа размерной цепи необходимым условием является замкнутость размерного контура, т. е. цепь должна замкнуться.

Виды размерных цепей

По взаимному расположению размеров и их характеру размерные цепи делятся на линейные, угловые, плоские и пространственные.

Линейными называют размерные цепи, звеньями которых являются линейные размеры. Соответственно, угловыми называют размерные цепи, звеньями которых являются угловые размеры.

Если все звенья цепи лежат в одной или в нескольких параллельных плоскостях, такую цепь называют плоской , а если звенья цепи не параллельны одно другому и лежат в непараллельных плоскостях, то такую цепь называют пространственной .

По назначению размерные цепи подразделяют на следующие виды:

- конструкторские – обеспечивают точность изделия на этапе его проектирования;

- технологические – выражают связь размеров обрабатываемой детали с технологическим процессом;

- измерительные – решают задачу измерения определенных звеньев, характеризующих точность изделия.

Звенья размерных цепей

Размеры, составляющие размерную цепь, называются звеньями .

Звено, которое является исходным при постановке задачи или получается последним в процессе обработки детали, ее измерения или сборки изделия, называют замыкающим (на рис. 3 замыкающим звеном является зазор « S »).

Таким звеном может быть звено, точность которого определяет точность изготовления детали в целом (для подетальной цепи) или всего собранного узла (для сборочной цепи). Номинальный размер и точность замыкающего звена зависят от точности всех остальных звеньев цепи, которые называются составляющими звеньями. Изменение их размеров приводит к изменению размеров замыкающего звена (но недолжно вызвать изменения размеров исходного звена).

Исходным называют звено, к которому предъявляются основные требования – точность в соответствии с техническими условиями, от которого зависит работоспособность узла. При сборке исходное звено, как правило, получается последним, поэтому оно также называется замыкающим .

Составляющие звенья обозначаются на схемах или чертежах прописными буквами русского алфавита ( А , Б , В и т. д.) или строчными буквами греческого алфавита (кроме букв α , β , ω , ξ , λ ) с соответствующим порядковым номером 1, 2, 3, …. m . При этом замыкающее звено обозначается соответствующей буквой с индексом Δ (например, АΔ ).

Размерную цепь удобно представлять в виде замкнутого векторного контура, в котором векторы направлены либо по часовой стрелке, либо против нее (рис. 5).

Звенья цепи, по отношению к замыкающему звену, могут быть увеличивающими и уменьшающими . Увеличение размеров увеличивающих звеньшев приводит к увеличению и замыкающего звена при неизменном исходном звене.

И наоборот — увеличение размеров уменьшающих звеньев приводит к уменьшению размеров замыкающего звена.

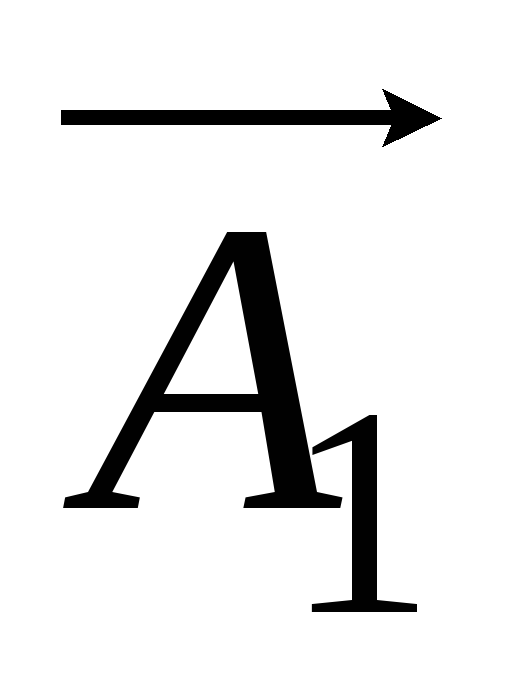

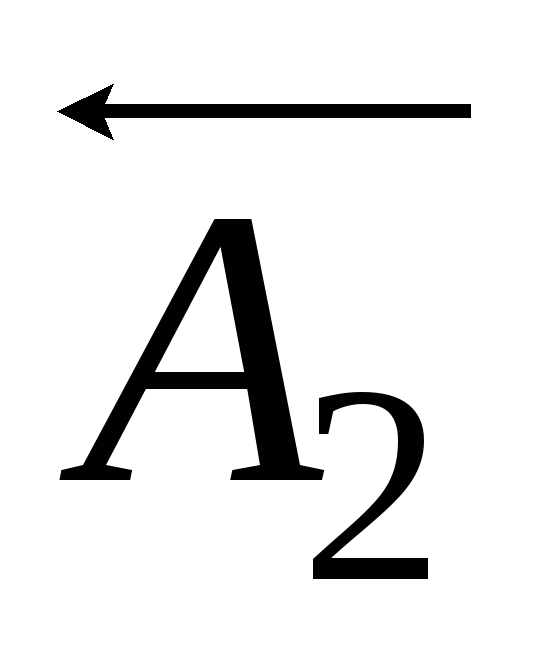

На схемах уменьшающие звенья имеют направления, одинаковые с направлением замыкающего звена (←), а увеличивающие – противоположное (→).

Анализ размерных цепей

Анализ размерных цепей и их расчет проводят с целью:

- определения числовой взаимосвязи размеров, обеспечивающих эксплуатационные требования и экономически целесообразную точность выполнения этих размеров;

- экономически выгодного вида взаимозаменяемости (полной или неполной);

- допусков размеров и рационального порядка их простановки на чертежах.

Задачи размерного анализа делятся на два вида:

- прямая задача решается при конструировании деталей и узлов для определения допусков и предельных отклонений составляющих звеньев по заданным номинальным размерам всех размеров цепи и заданным предельным размерам исходного звена;

Методы расчета размерных цепей

Существует несколько методов решения прямой и обратной задачи в условиях полной и неполной взаимозаменяемости. Наиболее распространены следующие методы:

- расчет на максимум – минимум (обеспечивает полную взаимозаменяемость);

- теоретико-вероятностный (обеспечивает полную или частичную взаимозаменяемость);

- групповой взаимозаменяемости;

- равных допусков;

- регулирования;

- пригонки и др.

Рассмотрим некоторые из них на примере расчета размерной цепи подшипникового узла (рис. 4).

Метод расчета на максимум – минимум (обратная задача)

Расчет осуществляется в следующем порядке.

1 . Составляется схема размерной цепи, определяется m – общее число звеньев цепи (рис. 5).

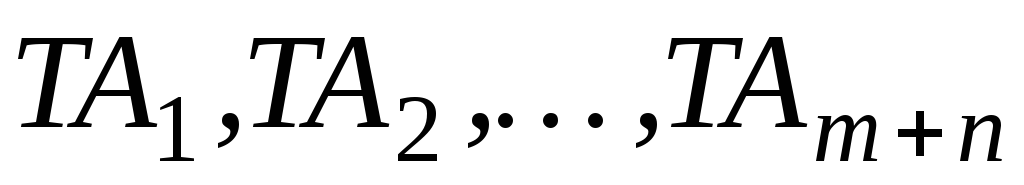

2 . Определяется характер звеньев: AΔ – замыкающее звено; А1 – увеличивающее звено; А2 ; А3 ; А4 – уменьшающие звенья. При этом n – число увеличивающих звеньев; p – число уменьшающих звеньев; m — общее число звеньев, включая замыкающее.

Тогда n + p = m — 1 .

3 . Составляется уравнение номинальных размеров для частного случая:

в общем случае это уравнение будет иметь вид: АΔ = ∑ Аi ув — ∑ Ai ум .

4 . Определяется допуск замыкающего звена, для чего составляется уравнение допусков:

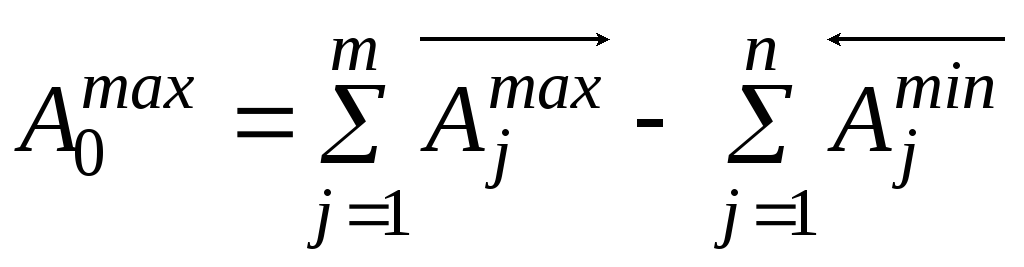

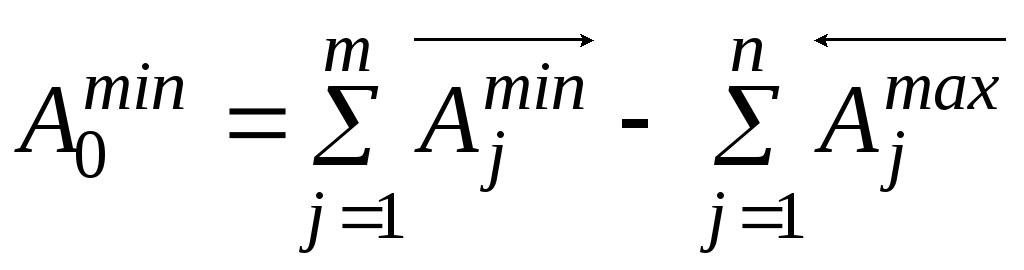

а предельные размеры замыкающего звена равны:

АΔmax = ∑ Аi ув max — ∑ Ai ум min ;

АΔmin = ∑ Аi ув min — ∑ Ai ум max .

Поскольку разность между предельными размерами звеньев есть их допуск, можно записать:

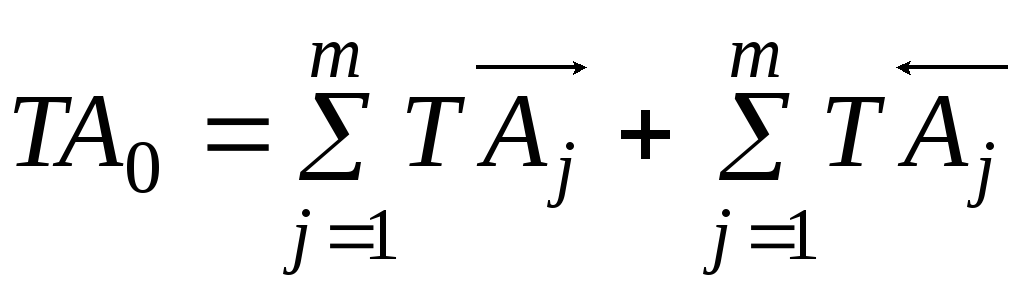

ТАΔ = ∑ ТАi ув — ∑ ТAi ум , (1)

а так как сумма увеличивающих и уменьшающих звеньев равна n + p = m — 1 , то

ТАΔ = ∑ТАi ,

т. е. допуск замыкающего или исходного звена равен сумме допусков составляющих звеньев.

5 . Находятся предельные размеры замыкающего звена, т. е. определяются его верхнее и нижнее отклонение:

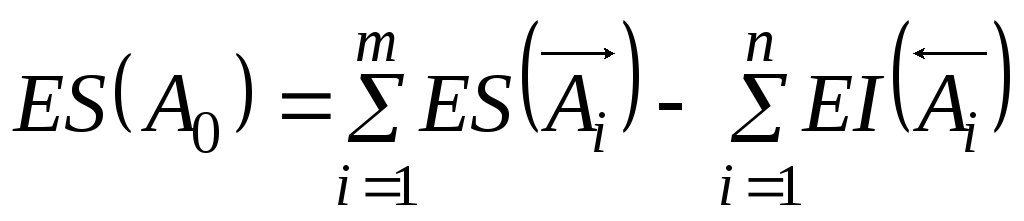

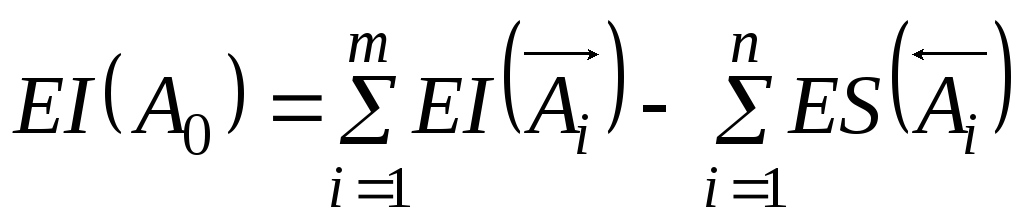

ESАΔ = ∑ ESАi ув — ∑ ESAi ум ;

EIАΔ = ∑ EIАi ув — ∑ EIAi ум .

6 . По предельным отклонениям определяются предельные размеры замыкающего или исходного звена:

АΔmax = АΔ + ESAΔ ;

АΔmin = АΔ + EIAΔ .

Поскольку расчеты показали, что допуск замыкающего звена равен сумме допусков всех составляющих звеньев (формула 1), необходимо стремиться, чтобы число звеньев в цепи было минимальным, тогда минимальной будет и погрешность.

При решении прямой задачи размерного анализа можно воспользоваться методом равных допусков, основанный на предположении, что допуски всех составляющих звеньев равны, или методом одинаковой точности (метод допусков одного квалитета точности).

В условиях массового и крупносерийного производства расчет размерных цепей изложенными выше методами часто не дает экономически выгодного результата. Поэтому в этих видах производства целесообразно использовать теоретико-вероятностные методы расчета, которые основаны на суммировании средних размеров, определенных с учетом случайных погрешностей. При этом замыкающее звено размерной цепи принимается за случайную величину, являющуюся суммой независимых случайных переменных размеров составляющих звеньев.

Для подробного ознакомления с другими методами размерного анализа целесообразно изучить документ РД 50-635-87 «Методические указания. Цепи размерные. Основные понятия. Методы расчета размерных и угловых цепей».

Источник

Лекция № 8 «Размерные цепи»

Основные термины и определения теории размерных цепей. (ГОСТ 16319-80)

Для нормальной работы любого механизма необходимо, чтобы составляющие его детали и их поверхности занимали друг относительно друга определенное положение, соответствующее их служебному назначению.

При расчете точности взаимного расположения деталей и их поверхностей учитывают взаимосвязь многих размеров. Эту взаимосвязь устанавливают с помощью размерных цепей.

Размерной цепью называют совокупность геометрических размеров, расположенных по замкнутому контуру и определяющих взаимное расположение деталей и их поверхностей.

Звеньями размерной цепи называются размеры, составляющие размерную цепь.

Классификация размерных цепей.

а) конструкторская – решается задача обеспечения точности при конструировании изделий.

б) технологическая – решается задача обеспечения точности при изготовлении изделий.

в) измерительная – решается задача измерения величин, характеризующих точность изделий.

а) детальная – определяет точность относительного положения поверхностей или осей одной детали.

б) сборочная – определяет точность относительного положения поверхностей или осей деталей, входящих в сборочную единицу.

а) линейная – звенья цепи являются линейными размерами и расположены на параллельных прямых.

б) угловая – звенья цепи представляют собой угловые размеры.

в) плоская – звенья расположены произвольно в одной или нескольких параллельных плоскостях.

г) пространственная – звенья расположены произвольно в пространстве.

Любая размерная цепь имеет одно исходное (замыкающее) звено и два или более составляющих звеньев.

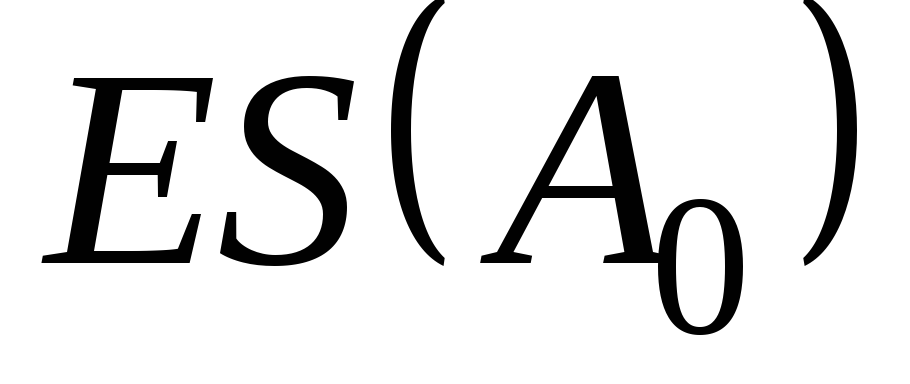

Исходным называют звено, которое определяет функционирование механизма. Размер этого звена указывают в специальных технических требованиях на сборочных чертежах. Это понятие используется при проектном расчете размерной цепи.

В процессе обработки или при сборке изделия исходное звено получается обычно последним, замыкая размерную цепь. Такое звено называется замыкающим.

Его величина и допуск зависят от величины и точности всех остальных звеньев, называемых составляющими.

Уменьшающие и увеличивающие звенья.

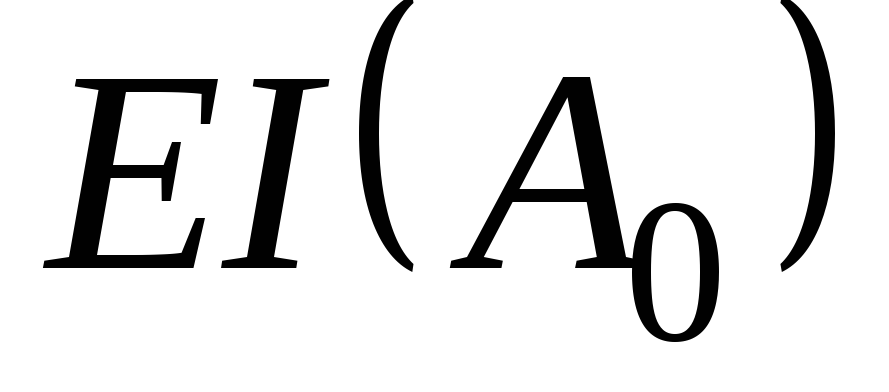

Составляющие звенья, при увеличении которых увеличивается замыкающее звено, называют увеличивающими (обозначают

, при увеличении которых, замыкающее звено уменьшается, называется уменьшающими (обозначают

Составление размерных цепей.

При проведении размерного анализа рекомендуется выделять звенья и составлять размерные цепи, руководствуясь следующими рекомендациями:

Должна быть четко сформулирована задача, для решения которой рассчитывается размерная цепь.

Для выявления исходного звена необходимо установить требования к точности, которым должно удовлетворять изделие или сборочная единица.

Правильно составленная размерная цепь должна иметь:

при мысленной разборке звенья сохраняться как размеры конкретных деталей.

Составление и расчет размерных цепей является обязательной частью конструирования и позволяют:

установить количественную связь между размерами деталей машин;

уточнить номинальные значения и допуски взаимосвязанных размеров;

добиться наиболее правильной простановки размеров на чертежах;

определить наиболее рентабельный вид взаимозаменяемости;

определить операционные (промежуточные) размеры.

Основное уравнение размерной цепи.

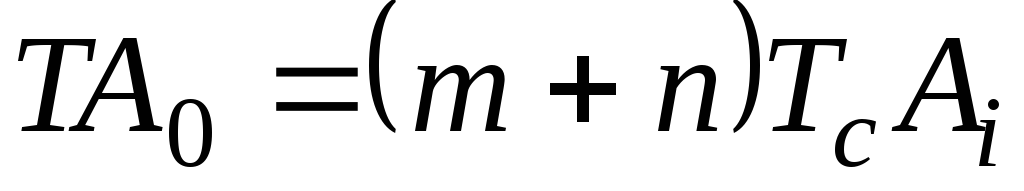

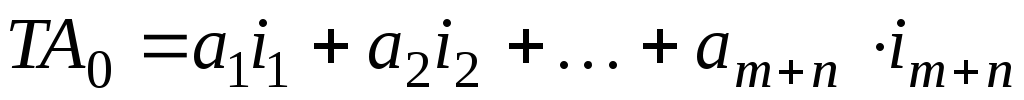

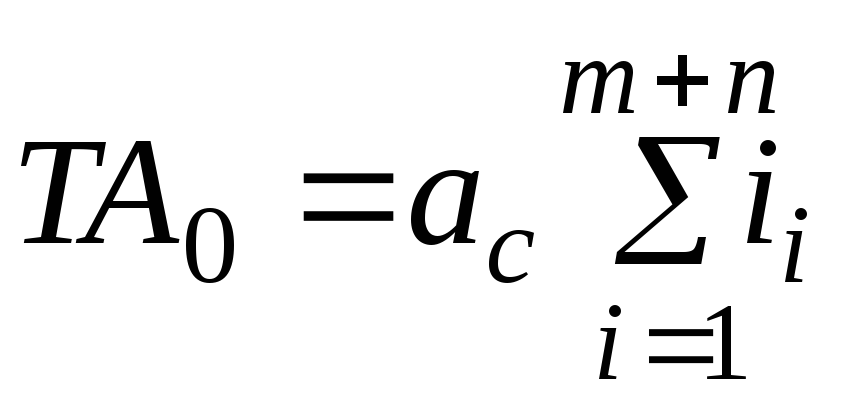

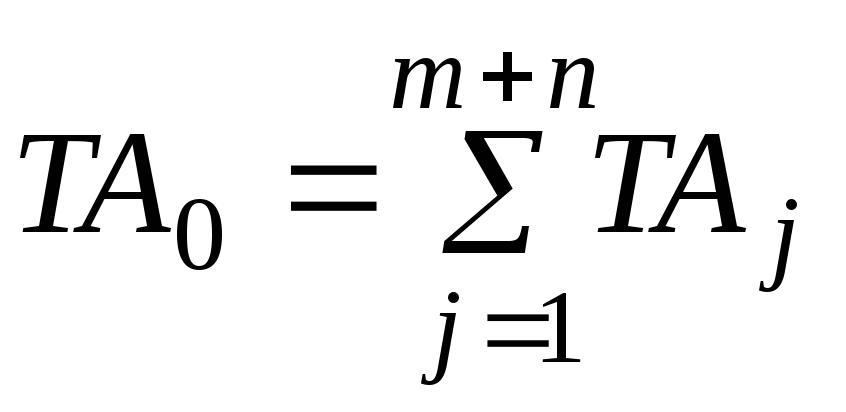

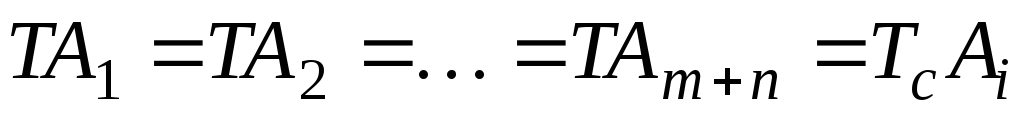

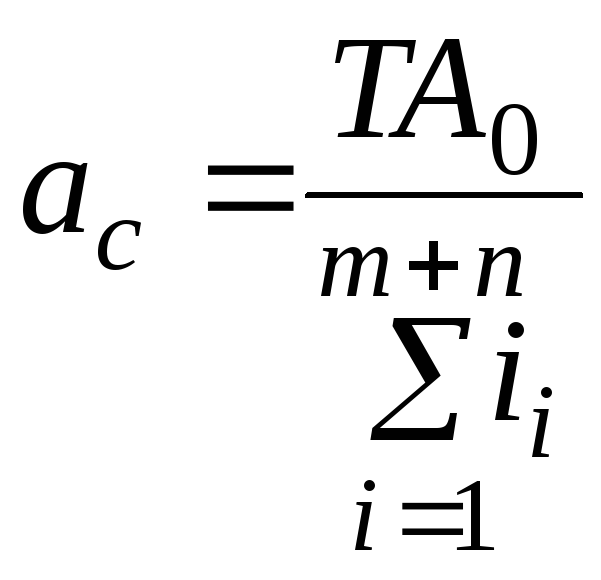

Для проведения размерного анализа кроме размерной схемы необходимо составить уравнение размерной цепи, вытекающее из условия замкнутости: Если в размерную цепь входит mувеличивающих звеньев иnуменьшающих звеньев, то уравнение линейной размерной цепи имеет вид:

При расчете размерных цепей могут решаться две задачи:

Определение допуска и предельных отклонений составляющих размеров по заданным номинальным размерам всех звеньев цепи и заданным предельным размерам исходного (замыкающего) звена. (Прямая задача или проектный расчет).

Определение номинального размера и допуска замыкающего звена по заданным номинальным размерам и предельным отклонениям составляющих звеньев. (Обратная задача или проверочный расчет).

Методы достижения заданной точности исходного звена.

Существуют следующие методы достижения заданной точности исходного звена (решения размерных цепей):

Метод полной взаимозаменяемости (максимума – минимума).

Метод групповой взаимозаменяемости.

Метод полной взаимозаменяемости.

Детали соединяются на сборке без дополнительных операций. Значения замыкающего звена не выходят за установленные пределы. Расчет размерной цепи производится методом максимума – минимума.

Простота и экономичность сборки; упрощение организации поточного сборочного процесса; возможность широкого кооперирования.

Допуски составляющих звеньев получаются наименьшими из всех методов, что может оказаться неэкономичным.

В индивидуальном и мелкосерийном производстве, при большей величине допуска на исходное звено и малом числе составляющих звеньев.

Выбор метода решения размерных цепей.

При выборе метода решения размерных цепей необходимо учитывать:

Функциональное назначение изделия;

Его конструктивные и технологические особенности;

Стоимость изготовления и сборки;

Тип производства и другие факторы.

Заданная точность исходного звена должна достигаться с наименьшими технологическими и эксплуатационными затратами.

При прочих равных условиях рекомендуется в первую очередь выбирать такие методы решения размерных цепей, при которых сборка производиться без подбора, пригонки и регулирования, т.е. методы полной взаимозаменяемости и вероятностный.

Если применение этих методов экономически нецелесообразно или технически невозможно, следует перейти к использованию одного из методов неполной взаимозаменяемости.

При выборе метода расчета цепей можно ориентироваться на среднюю величину допуска составляющих звеньев или среднюю степень точности (квалитет) составляющих звеньев.

Метод полной взаимозаменяемости.

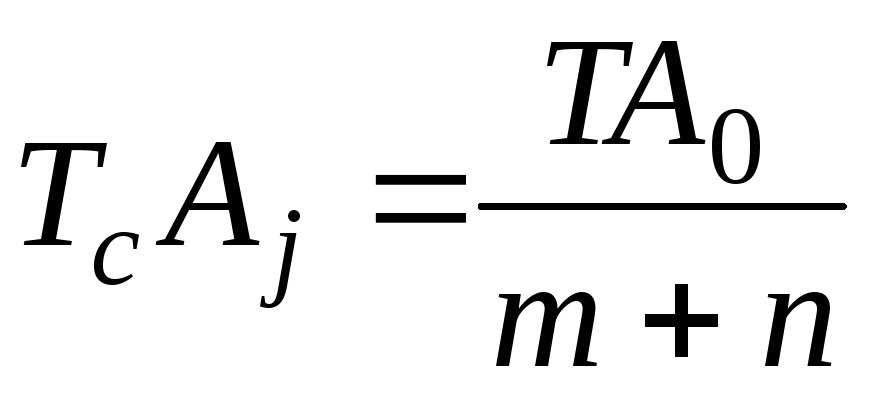

После составления уравнения размерной цепи (1) и решения его относительно

Вычитая почленно из (4) выражение (5) получим формулу для определения допуска замыкающего звена:

Анализируя формулу (7) можно сделать следующие выводы:

В качестве замыкающего звена при сборке или изготовлении необходимо принимать наименее ответственный размер.

Точность замыкающего звена увеличивается с уменьшением допусков составляющих звеньев.

Сокращение числа звеньев приводит к повышению точности замыкающего звена; чем меньше число составляющих, тем больше допуски на составляющие звенья при той же величине допуска на исходное (замыкающее) звено, тем меньше стоимость изготовления.

Если из уравнений (4) и (5) вычесть последовательно уравнение (1), получим

выражения для определения предельных отклонений замыкающего (исходного) звена:

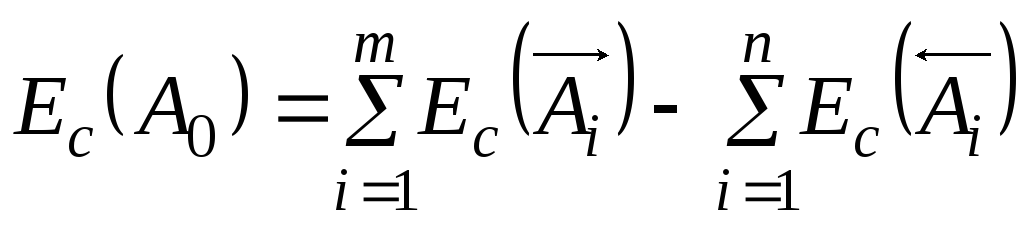

При расчете размерных цепей часто оказывается удобным оперировать не предельными отклонениями ESиEI, а средними отклонениями Е

Сложив почленно уравнения (8) и (9) и учитывая (10) получим среднее отклонение поля замыкающего звена.

Такая задача встречается гораздо чаще. Она наиболее важна, поскольку конечная цель расчета допусков составляющих размеров при заданной точности сборки (заданном допуске исходного звена) – обеспечить выполнение машиной ее функционального назначения. Эту задачу можно решать одним из следующих способов.

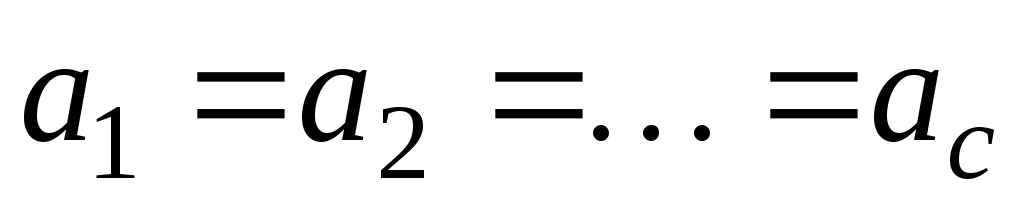

Применяется, если составляющие размеры входят в один интервал размеров и могут быть выполнены с примерно одинаковой экономической точностью.

Допуски всех составляющих звеньев принимаются одинаковыми.

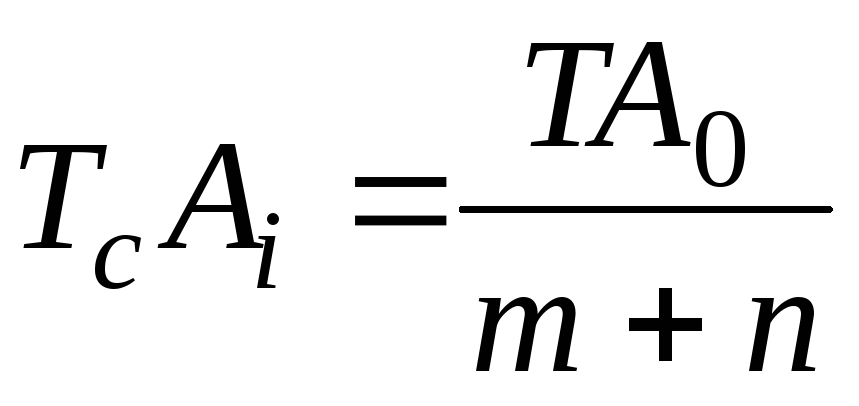

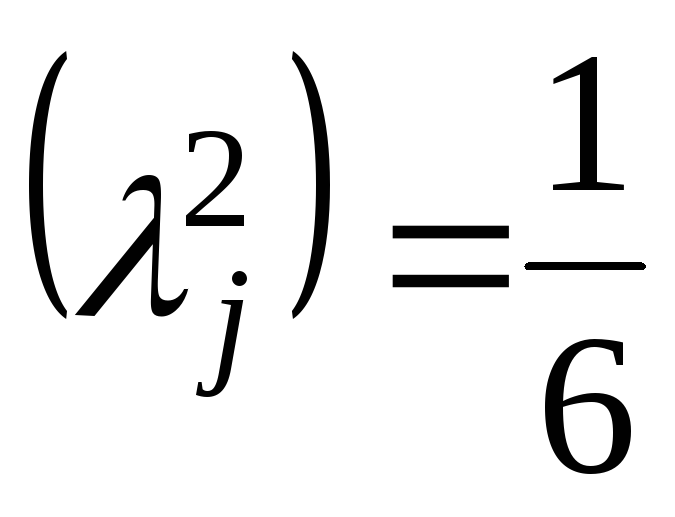

Используя уравнение (7) и равенство (12) получим выражение (2):

Полученный средний допуск

При этом выбирают стандартные поля допусков желательно предпочтительного применения.

Способ равных допусков прост, но недостаточно точен, т.к. корректировка допусков произвольна. Его можно рекомендовать для предварительного назначения допусков составляющих размеров.

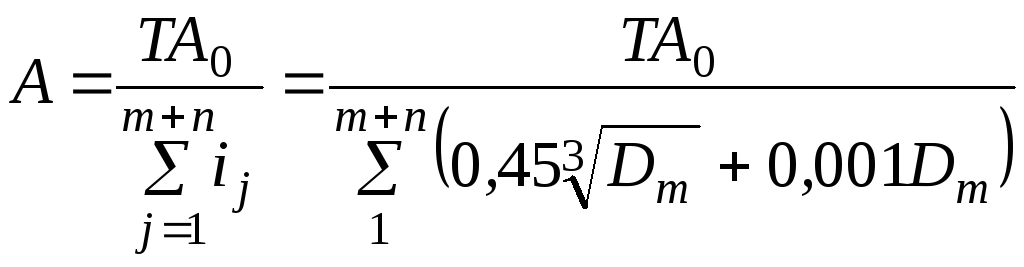

Способ допусков одного квалитета.

Применяется, если все составляющие размеры могут быть выполнены с допуском одного квалитета и допуски составляющих размеров зависят от их номинального значения.

Известны номинальные размеры всех звеньев и предельные отклонения исходного (замыкающего звена).

Требуемый квалитет определяют следующим образом:

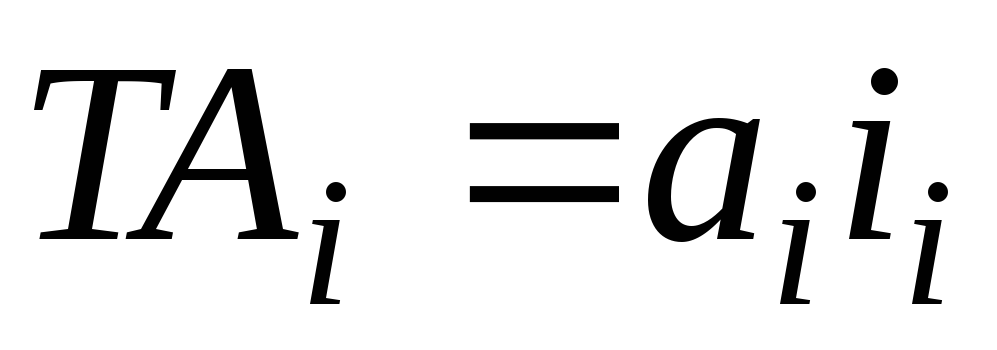

Допуск составляющего размера:

По условию

Откуда получаем формулу (3):

По значению

Найдя допуски

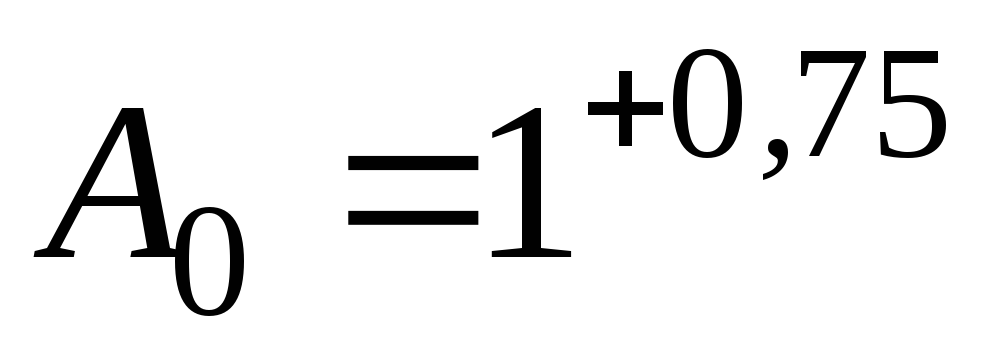

Пример. Определить допуски составляющих размеров деталей сборочной единицы (см. рис.). Заданы номинальные значения составляющих размеров и предельные отклонения исходного звена:

Рисунок 1 – Схема размерной цепи

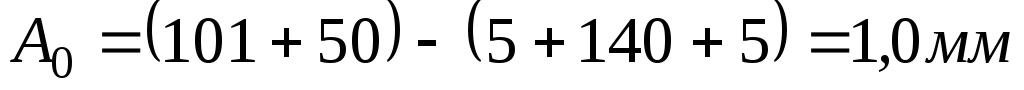

Находим номинальный размер исходного звена по (1):

Наименьший предельный размер совпадает с номинальным, поэтому:

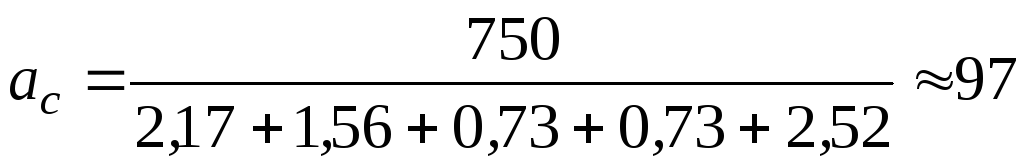

Среднее число единиц допуска в размерной цепи определяем по (3)

Устанавливаем для всех размеров цепи, кроме А4, допуск по 11 квалитету. Допуск размера А4можно назначить несколько меньшим, т.к. вал по этому размеру легко обработать с высокой точностью.

По таблицам ГОСТ 25347-82 находим допуски на размеры А1, А2, А3, А5: 0,22; 0,16; 0,075; 0,075 мм; Т(А4) = 0,25 мм; на долю размера А4остается допуск 0,22 мм:

ТА4= 0,75 – (0,22+0,16+0,075+0,075) = 0,22 мм.

Однако целесообразно принять его стандартным по 10 квалитету 0,16.

Назначаем предельные отклонения:

Проверка:0,75 мм > 0,22+0,16+0,075+0,075+0,16 = 0,69 мм

Теоретико – вероятный метод.

Детали соединяются на сборке, как правило, без пригонки, регулировки, подбора, при этом у небольшого (заранее принятого) количества изделий (обычно 3 изделия на 1000, процент риска 0,27) значения замыкающих звеньев могут выйти за установленные пределы. Расчет размерной цепи производится вероятностным методом.

Те же, что и у метода полной взаимозаменяемости плюс экономичность изготовления деталей за счет расширенных полей допусков (по сравнению с предыдущим методом).

Возможны, хотя и маловероятны, дополнительные затраты на замену или подгонку некоторых деталей.

В серийном и массовых производствах; при малом допуске исходного звена и большом числе составляющих звеньев.

Расчет размерных цепей теоретико – вероятностным методом.

Этот метод базируется на основных зависимостях метода максимума – минимума. Однако он учитывает более реальное распределение размеров в пределах поля допуска. В теории размерных цепей наиболее часто применяются следующие основные законы рассеивания размеров деталей: а) нормальный закон (закон Гаусса); б) закон треугольника (закон Симсона).

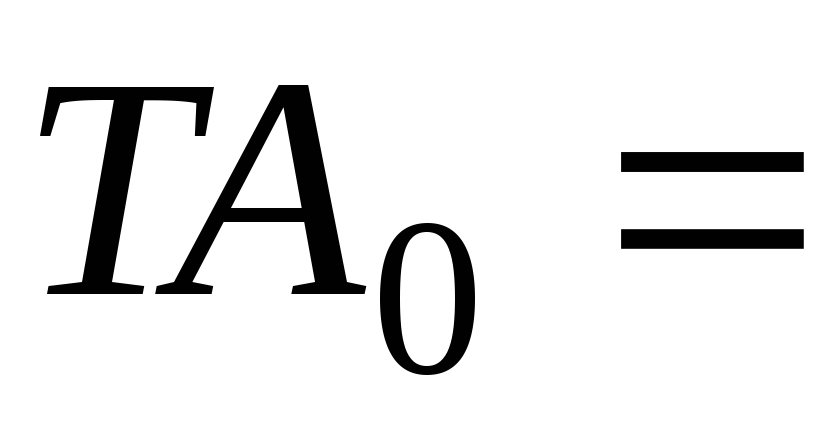

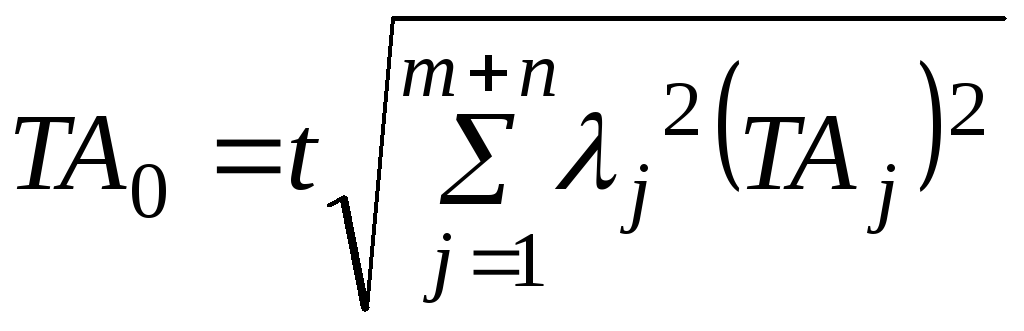

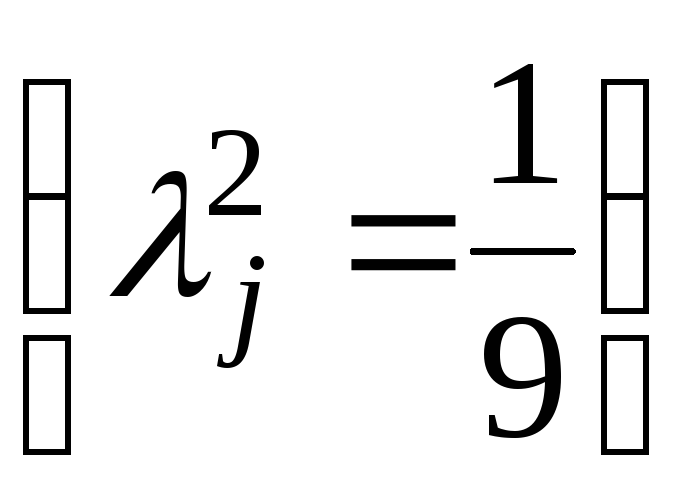

Уравнение (7) для определения допуска замыкающего (исходного) звена при расчете ТВМ принимает вид:

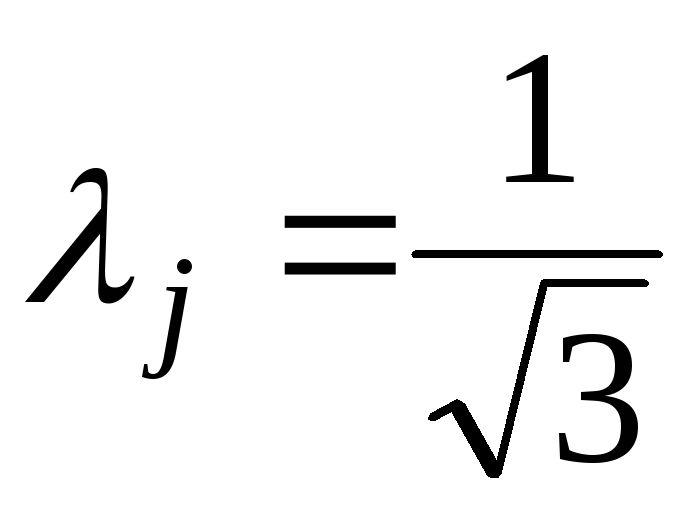

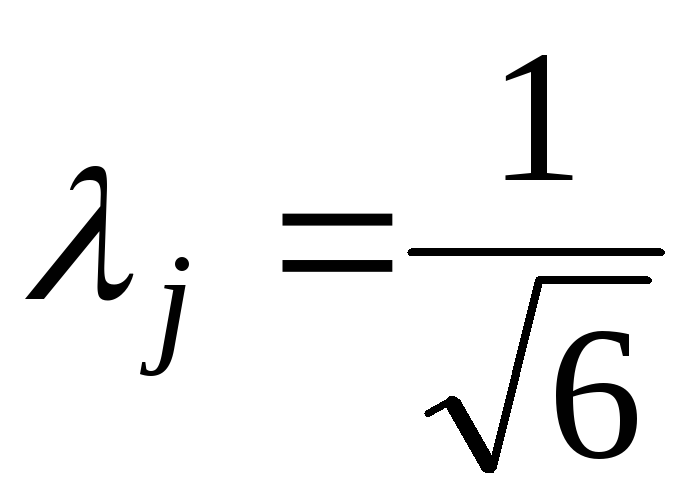

где

При расчетах коэффициент

t– коэффициент, зависящий от % риска Р, принимаемый по таблице.

Источник