Метрология

Допуски размеров, входящих в размерные цепи

Основные понятия, термины и определения

Машины, механизмы и создаваемые человеком сооружения образованы множеством соединений деталей, которые образуют узлы, агрегаты и прочие элементы конструкций. Каждая деталь имеет свои линейные, угловые и диаметральные размеры, которые, как нам уже известно, не могут соответствовать идеалу, называемому номинальным размером – всегда присутствуют погрешности размеров, обусловленные несовершенством технологий производства, средств измерений и другими факторами.

По этой причине каждая сопрягаемая деталь механизма имеет по замыслу конструкторов определенные отклонения от номинала и допуски на те или иные размеры, формы и т. п.

А когда все эти детали в механизме или машине образуют взаимосвязанную цепочку, допуски размеров каждого составляющего звена этой цепи оказывают влияние на размеры и допуски размеров всех остальных звеньев.

Поэтому обеспечение правильной работы всей машины или какого-либо элемента ее конструкции может быть достигнуто рациональным подбором предельных отклонений каждой детали.

Для определения оптимального соотношения предельных взаимосвязанных размеров одной или нескольких деталей, входящих в этот сборочный узел, проводят размерный анализ, предварительно построив размерные цепи.

Размерной цепью (рис. 1) называют совокупность размеров, образующих замкнутый контур и непосредственно участвующих в решении поставленной задачи (РД 50-635-87 «Цепи размерные. Основные понятия. Методы расчета линейных и угловых цепей»).

Если в такую совокупность входят размеры одной детали, то такую цепь называют подетальной размерной цепью (рис. 2), а если участвуют размеры нескольких деталей, то сборочной размерной цепью (рис. 3).

Для анализа размерной цепи необходимым условием является замкнутость размерного контура, т. е. цепь должна замкнуться.

Виды размерных цепей

По взаимному расположению размеров и их характеру размерные цепи делятся на линейные, угловые, плоские и пространственные.

Линейными называют размерные цепи, звеньями которых являются линейные размеры. Соответственно, угловыми называют размерные цепи, звеньями которых являются угловые размеры.

Если все звенья цепи лежат в одной или в нескольких параллельных плоскостях, такую цепь называют плоской , а если звенья цепи не параллельны одно другому и лежат в непараллельных плоскостях, то такую цепь называют пространственной .

По назначению размерные цепи подразделяют на следующие виды:

- конструкторские – обеспечивают точность изделия на этапе его проектирования;

- технологические – выражают связь размеров обрабатываемой детали с технологическим процессом;

- измерительные – решают задачу измерения определенных звеньев, характеризующих точность изделия.

Звенья размерных цепей

Размеры, составляющие размерную цепь, называются звеньями .

Звено, которое является исходным при постановке задачи или получается последним в процессе обработки детали, ее измерения или сборки изделия, называют замыкающим (на рис. 3 замыкающим звеном является зазор « S »).

Таким звеном может быть звено, точность которого определяет точность изготовления детали в целом (для подетальной цепи) или всего собранного узла (для сборочной цепи). Номинальный размер и точность замыкающего звена зависят от точности всех остальных звеньев цепи, которые называются составляющими звеньями. Изменение их размеров приводит к изменению размеров замыкающего звена (но недолжно вызвать изменения размеров исходного звена).

Исходным называют звено, к которому предъявляются основные требования – точность в соответствии с техническими условиями, от которого зависит работоспособность узла. При сборке исходное звено, как правило, получается последним, поэтому оно также называется замыкающим .

Составляющие звенья обозначаются на схемах или чертежах прописными буквами русского алфавита ( А , Б , В и т. д.) или строчными буквами греческого алфавита (кроме букв α , β , ω , ξ , λ ) с соответствующим порядковым номером 1, 2, 3, …. m . При этом замыкающее звено обозначается соответствующей буквой с индексом Δ (например, АΔ ).

Размерную цепь удобно представлять в виде замкнутого векторного контура, в котором векторы направлены либо по часовой стрелке, либо против нее (рис. 5).

Звенья цепи, по отношению к замыкающему звену, могут быть увеличивающими и уменьшающими . Увеличение размеров увеличивающих звеньшев приводит к увеличению и замыкающего звена при неизменном исходном звене.

И наоборот — увеличение размеров уменьшающих звеньев приводит к уменьшению размеров замыкающего звена.

На схемах уменьшающие звенья имеют направления, одинаковые с направлением замыкающего звена (←), а увеличивающие – противоположное (→).

Анализ размерных цепей

Анализ размерных цепей и их расчет проводят с целью:

- определения числовой взаимосвязи размеров, обеспечивающих эксплуатационные требования и экономически целесообразную точность выполнения этих размеров;

- экономически выгодного вида взаимозаменяемости (полной или неполной);

- допусков размеров и рационального порядка их простановки на чертежах.

Задачи размерного анализа делятся на два вида:

- прямая задача решается при конструировании деталей и узлов для определения допусков и предельных отклонений составляющих звеньев по заданным номинальным размерам всех размеров цепи и заданным предельным размерам исходного звена;

Методы расчета размерных цепей

Существует несколько методов решения прямой и обратной задачи в условиях полной и неполной взаимозаменяемости. Наиболее распространены следующие методы:

- расчет на максимум – минимум (обеспечивает полную взаимозаменяемость);

- теоретико-вероятностный (обеспечивает полную или частичную взаимозаменяемость);

- групповой взаимозаменяемости;

- равных допусков;

- регулирования;

- пригонки и др.

Рассмотрим некоторые из них на примере расчета размерной цепи подшипникового узла (рис. 4).

Метод расчета на максимум – минимум (обратная задача)

Расчет осуществляется в следующем порядке.

1 . Составляется схема размерной цепи, определяется m – общее число звеньев цепи (рис. 5).

2 . Определяется характер звеньев: AΔ – замыкающее звено; А1 – увеличивающее звено; А2 ; А3 ; А4 – уменьшающие звенья. При этом n – число увеличивающих звеньев; p – число уменьшающих звеньев; m — общее число звеньев, включая замыкающее.

Тогда n + p = m — 1 .

3 . Составляется уравнение номинальных размеров для частного случая:

в общем случае это уравнение будет иметь вид: АΔ = ∑ Аi ув — ∑ Ai ум .

4 . Определяется допуск замыкающего звена, для чего составляется уравнение допусков:

а предельные размеры замыкающего звена равны:

АΔmax = ∑ Аi ув max — ∑ Ai ум min ;

АΔmin = ∑ Аi ув min — ∑ Ai ум max .

Поскольку разность между предельными размерами звеньев есть их допуск, можно записать:

ТАΔ = ∑ ТАi ув — ∑ ТAi ум , (1)

а так как сумма увеличивающих и уменьшающих звеньев равна n + p = m — 1 , то

ТАΔ = ∑ТАi ,

т. е. допуск замыкающего или исходного звена равен сумме допусков составляющих звеньев.

5 . Находятся предельные размеры замыкающего звена, т. е. определяются его верхнее и нижнее отклонение:

ESАΔ = ∑ ESАi ув — ∑ ESAi ум ;

EIАΔ = ∑ EIАi ув — ∑ EIAi ум .

6 . По предельным отклонениям определяются предельные размеры замыкающего или исходного звена:

АΔmax = АΔ + ESAΔ ;

АΔmin = АΔ + EIAΔ .

Поскольку расчеты показали, что допуск замыкающего звена равен сумме допусков всех составляющих звеньев (формула 1), необходимо стремиться, чтобы число звеньев в цепи было минимальным, тогда минимальной будет и погрешность.

При решении прямой задачи размерного анализа можно воспользоваться методом равных допусков, основанный на предположении, что допуски всех составляющих звеньев равны, или методом одинаковой точности (метод допусков одного квалитета точности).

В условиях массового и крупносерийного производства расчет размерных цепей изложенными выше методами часто не дает экономически выгодного результата. Поэтому в этих видах производства целесообразно использовать теоретико-вероятностные методы расчета, которые основаны на суммировании средних размеров, определенных с учетом случайных погрешностей. При этом замыкающее звено размерной цепи принимается за случайную величину, являющуюся суммой независимых случайных переменных размеров составляющих звеньев.

Для подробного ознакомления с другими методами размерного анализа целесообразно изучить документ РД 50-635-87 «Методические указания. Цепи размерные. Основные понятия. Методы расчета размерных и угловых цепей».

Источник

Расчет размерных цепей

Прямая задача

Пример решения прямой задачи методом полной взаимозаменяемости

Способ равных квалитетов

Задание:

Рассчитать заданную размерную цепь (см. рис. 1) по методу полной взаимозаменяемости (max/min).

Допуски на составляющие звенья определять способом равных квалитетов (одного квалитета).

Сделать проверку выполненных расчетов.

Исходные данные:

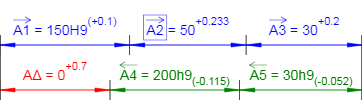

Рисунок 1 — Схема размерной цепи. Исходные данные.

Звенья размерной цепи:

A1 = 150 (мм)

A2 = 50 (мм)

A3 = 30 +0,2 (мм) — звено с известным допуском;

A4 = 200 (мм)

A5 = 30 (мм)

Увеличивающие звенья: A1, A2, A3;

Уменьшающие звенья: A4, A5;

Компенсирующее звено: A2

Замыкающее звено: AΔ

Верхнее отклонение замыкающего звена Es(AΔ) = 0,7 мм

Нижнее отклонение замыкающего звена: Ei(AΔ) = 0 мм

Решение:

1. Определение характеристик замыкающего звена.

1.1. Номинальное значение замыкающего звена

Номинальное значение замыкающего звена AΔ определим по формуле:

| (1) |

Тогда для заданной размерной цепи формула (1) принимает вид:

AΔ = A1 + A2 + A3 — (A4 + A5)

AΔ = 150 + 50 + 30 — (200 + 30) = 0(мм)

1.2. Допуск замыкающего звена

Допуск замыкающего звена AΔ определим по формуле:

| T(A Δ ) = Es(A Δ ) — Ei(A Δ ) | (2) |

2. Определение характеристик составляющих звеньев размерной цепи.

2.1. Определение допусков составляющих звеньев

2.1.1 Определение значений единиц допуска составляющих звеньев.

По таблице 1 принимаем количество единиц допуска для каждого звена.

Таблица 1 — Значение единиц допуска i для различных интервалов размеров.

| Интервалы размеров, мм | 1-3 | 3-6 | 6-10 | 10-18 | 18-30 | 30-50 | 50-80 | 80-120 | 120-180 | 180-250 | 250-315 | 315-400 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| i, мкм | 0,55 | 0,73 | 0,90 | 1,08 | 1,31 | 1,56 | 1,86 | 2,17 | 2,52 | 2,90 | 3,23 | 3,54 |

2.1.2 Определение числа единиц допуска.

Число единиц допуска «а» находим по формуле:

| (3) |

Тогда для заданной размерной цепи формула (3) принимает вид:

| аc = | T(AΔ) — T(A3) |

| i1 + i2 + i4 + i5 |

тогда

| аc = | 700 — 200 | = 60,4 |

| 2,52 + 1,56 + 2,89 + 1,31 |

2.1.3 Определение квалитетов составляющих звеньев.

По числу единиц допуска аc=60,4 принимаем квалитет 9 (см. табл.2).

Таблица 2 — Число единиц допуска, содержащихся в допуске по квалитетам, коэффициент точности «а».

На составляющие звенья назначаем допуски по 9 квалитету (см. табл.3).

На увеличивающие размеры допуски назначаем по H

На уменьшающие размеры допуски назначаем по h

Таблица 3 — Величины допусков (мкм) для различных интервалов размеров (мм) и квалитетов

| Квалитеты | Интервалы (свыше) – до, мм | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| До 3 | 3-6 | 6-10 | 10-18 | 18-30 | 30-50 | 50-80 | 80-120 | 120-180 | 180-250 | 250-315 | 315-400 | 400-500 | |

| 5 | 4 | 5 | 6 | 8 | 9 | 11 | 13 | 15 | 18 | 20 | 23 | 25 | 27 |

| 6 | 6 | 8 | 9 | 11 | 13 | 16 | 19 | 22 | 25 | 29 | 32 | 36 | 40 |

| 7 | 10 | 12 | 15 | 18 | 21 | 25 | 30 | 35 | 40 | 46 | 52 | 57 | 63 |

| 8 | 14 | 18 | 22 | 27 | 33 | 39 | 46 | 54 | 63 | 72 | 81 | 89 | 97 |

| 9 | 25 | 30 | 36 | 43 | 52 | 62 | 74 | 87 | 100 | 115 | 130 | 140 | 155 |

| 10 | 40 | 48 | 58 | 70 | 84 | 100 | 120 | 140 | 160 | 185 | 210 | 230 | 250 |

| 11 | 60 | 75 | 90 | 110 | 130 | 160 | 190 | 220 | 250 | 290 | 320 | 360 | 400 |

| 12 | 100 | 120 | 150 | 180 | 210 | 250 | 300 | 350 | 400 | 460 | 520 | 570 | 630 |

| 13 | 140 | 180 | 220 | 270 | 330 | 390 | 460 | 540 | 630 | 720 | 810 | 890 | 970 |

| 14 | 250 | 300 | 360 | 430 | 520 | 620 | 740 | 870 | 1000 | 1150 | 1300 | 1400 | 1550 |

| 15 | 400 | 480 | 580 | 700 | 840 | 1000 | 1200 | 1400 | 1600 | 1850 | 2100 | 2300 | 2500 |

| 16 | 600 | 750 | 900 | 1100 | 1300 | 1600 | 1900 | 2200 | 2500 | 2900 | 3200 | 3600 | 4000 |

2.3. Определение середины поля допуска i-го звена

Середину поля допуска i-го звена определим по формуле:

| (4) |

тогда

| С(A1) = | (0,1 + 0) | = 0,05 |

| 2 |

| С(A3) = | (0,2 + 0) | = 0,1 |

| 2 |

| С(A4) = | (0 + (-0,115)) | = -0,0575 |

| 2 |

| С(A5) = | (0 + (-0,052)) | = -0,026 |

| 2 |

3. Определение характеристик компенсирующего звена.

Компенсирующее звено: A2 — увеличивающее звено

3.1. Определение допуска компенсирующего звена.

Допуск компенсирующего звена определим по формуле:

| (5) |

Тогда для заданной размерной цепи формула (5) принимает вид:

T(A2к) = T(AΔ) — (T(A1) + T(A3) + T(A4) + T(A5))

тогда

TA2к = 0,7 — (0,1 + 0,2 + 0,115 + 0,052) = 0,233 (мм)

3.2. Определение середины поля допуска компенсирующего звена

Середину поля допуска компенсирующего звена определим по формуле:

| (6) |

Тогда для заданной размерной цепи формула (6) принимает вид:

C(A2к) = C(AΔ) + (C(A4) + C(A5)) — (C(A1) + C(A3))

тогда

С(A2к) = 0,35 + ((-0,0575) + (-0,026)) — (0,05 + 0,1) = 0,1165

3.3. Определение верхнего отклонения компенсирующего звена

Верхнее отклонение компенсирующего звена определим по формуле:

| Es(Ak ) = C(Ak ) + 0,5⋅T(k ) | (7) |

тогда

Es(Aк) = 0,1165 + (0,5⋅0,233) = 0,233

3.4. Определение нижнего отклонения компенсирующего звена

Нижнее отклонение компенсирующего звена определим по формуле:

| Ei(Ak ) = C(Ak ) — 0,5⋅T(k ) | (8) |

тогда

Ei(Aк) = 0,1165 — (0,5⋅0,233) = 0

Звенья размерной цепи с определенными допусками:

A1 = 150H9 (+0,1) (мм);

A2 = 50 +0,233 (мм);

A3 = 30 +0,2 (мм);

A4 = 200h9(-0,115) (мм);

A5 = 30h9(-0,052) (мм);

Рисунок 2 — Схема размерной цепи. Результаты расчета.

Проверка правильности решения задачи производится по формулам:

Верхнее отклонение замыкающего звена Es(AΔ) определим по формуле:

| (9) |

Тогда для заданной размерной цепи формула (9) принимает вид:

Es(AΔ) = Es(A1) + Es(A2) + Es(A3) — (Ei(A4) + Ei(A5))

тогда

Es(AΔ) = 0,1 + 0,233 + 0,2 — ((-0,115) + (-0,052)) = 0,7

Нижнее отклонение замыкающего звена Ei(AΔ) определим по формуле:

| (10) |

Тогда для заданной размерной цепи формула (10) принимает вид:

Ei(AΔ) = Ei(A1) + Ei(A2) + Ei(A3) — (Es(A4) + Es(A5))

тогда

Ei(AΔ) = 0 + 0 + 0 — (0 + 0) = 0

Источник